La calibración de temperatura es un proceso importante en muchas industrias, que garantiza la precisión y fiabilidad de los dispositivos de medición de temperatura. La temperatura se supervisa en una variedad de aplicaciones, ya sea en la fabricación, la medicina, la investigación o la generación de energía. Las mediciones inexactas pueden provocar errores de producción, riesgos de seguridad y mayores costes. La calibración de temperatura garantiza que los dispositivos de medición de temperatura proporcionen valores correctos, comparándolos con un dispositivo de referencia certificado. Este proceso permite el cumplimiento de las normas de calidad y los requisitos legales.

Por lo tanto, la calibración de temperatura no solo significa la comprobación de un dispositivo de medición, sino que también incluye la validación y la documentación para garantizar que las mediciones sean trazables y reproducibles.

Contenido

¿Qué es la calibración de temperatura?

La calibración de temperatura se refiere al proceso en el que se verifica un dispositivo de medición de temperatura para garantizar que proporcione lecturas precisas y fiables. Se compara con un dispositivo de referencia cuya temperatura se conoce con exactitud para determinar las desviaciones. Esto garantiza la precisión del dispositivo de medición.

Importancia y aplicación en la industria

En numerosos sectores industriales, como el farmacéutico, el alimentario, el químico y el automovilístico, una medición precisa de la temperatura es de gran importancia. Los procesos de producción, las condiciones de almacenamiento y los controles de calidad suelen depender en gran medida de datos de temperatura precisos. Las mediciones inexactas pueden tener efectos significativos en la calidad, la seguridad y la eficiencia del producto. Por lo tanto, las calibraciones periódicas son importantes para minimizar las fuentes de error y garantizar el cumplimiento de las normas legales y los estándares internacionales, como la DIN EN ISO/IEC 17025.

Descripción general de los diferentes métodos de calibración

Existen diferentes métodos para la calibración de temperatura, que varían según la aplicación y los requisitos. Entre los métodos más comunes se encuentran el método de comparación, en el que se compara un termómetro que se va a calibrar con un termómetro de referencia preciso. La calibración de punto fijo, en la que se utilizan puntos de temperatura definidos, como los puntos de solidificación de los metales o el punto triple del agua, es el segundo método para la calibración de temperatura.

Objetivos de la calibración de temperatura

La calibración de temperatura persigue varios objetivos importantes:

- Precisión: Garantizar que los dispositivos de medición proporcionen valores precisos y consistentes.

- Seguridad: Prevenir errores críticos para la seguridad que podrían surgir de mediciones inexactas, especialmente en la medicina y la industria.

- Eficiencia: Mejorar la eficiencia de los procesos de producción, ya que los dispositivos de medición defectuosos pueden provocar fallos de producción o deficiencias de calidad.

Las calibraciones también garantizan que las mediciones sean trazables, es decir, que puedan rastrearse hasta estándares y normas internacionales.

Fundamentos de la medición de temperatura

Diferentes métodos de medición de temperatura

Existen varios métodos para la medición de temperatura, que varían según la aplicación y los requisitos de precisión. Los más comunes son:

- Termómetros de resistencia (RTDs): Utilizan el aumento de la resistencia de materiales como el platino (por ejemplo, PT100) con el aumento de la temperatura.

- Termopares: Juntan dos metales diferentes que generan una tensión proporcional a la temperatura.

Principios físicos de la medición de temperatura

La mayoría de los dispositivos de medición de temperatura utilizan propiedades físicas que cambian con la temperatura, como la resistencia eléctrica (RTDs), la tensión termoeléctrica (termopares) o la radiación (infrarrojos). Estos cambios se registran y se convierten en valores de temperatura.

Incertidumbres de medición y factores de influencia

Las incertidumbres de medición son desviaciones inevitables y cuantificables en los resultados de las mediciones. Surgen de diversos factores, como la precisión del dispositivo de medición, las perturbaciones externas o las condiciones ambientales. La incertidumbre describe el rango en el que se encuentra el valor real de la magnitud medida con una cierta probabilidad.

En la calibración de temperatura, se intenta minimizar estas incertidumbres y hacerlas trazables. Para ello, se utilizan en Alemania procedimientos estandarizados definidos por la Oficina Alemana de Acreditación (DAkkS) y el DKD (Servicio Alemán de Calibración) en el marco de la Guía para la expresión de la incertidumbre en la medición (GUM).

La GUM es un documento reconocido internacionalmente que establece los fundamentos metodológicos para la determinación de las incertidumbres de medición. Tiene en cuenta tanto los errores sistemáticos como los aleatorios. Contiene modelos matemáticos para calcular y transparentar las incertidumbres. A través del enfoque GUM, se documenta la incertidumbre en las mediciones. Esto hace que los resultados de la calibración sean trazables y comparables.

La DAkkS garantiza que los laboratorios de calibración en Alemania cumplan con las normas y los procedimientos descritos en la GUM, y acredita a estos laboratorios de acuerdo con la norma DIN EN ISO/IEC 17025.

Métodos de calibración de temperatura

Existen diferentes métodos de calibración de termómetros: El método de comparación utiliza un termómetro de referencia para determinar las desviaciones, mientras que la calibración de punto fijo utiliza puntos fijos de temperatura precisos según la ITS-90 para garantizar la máxima precisión.

Calibración de temperatura según el método de comparación

El método de comparación es una de las técnicas de calibración más utilizadas y se caracteriza por su flexibilidad y facilidad de ejecución. En este método, el termómetro que se va a calibrar se compara con un termómetro de referencia ya calibrado.

Ambos dispositivos se colocan en un entorno estable, como un baño de calibración o un calibrador de bloque. La diferencia entre los valores medidos indica la desviación del termómetro que se va a calibrar. Este método se utiliza a menudo en aplicaciones industriales, ya que cubre un amplio rango de temperatura y es adecuado para una variedad de dispositivos de medición de temperatura.

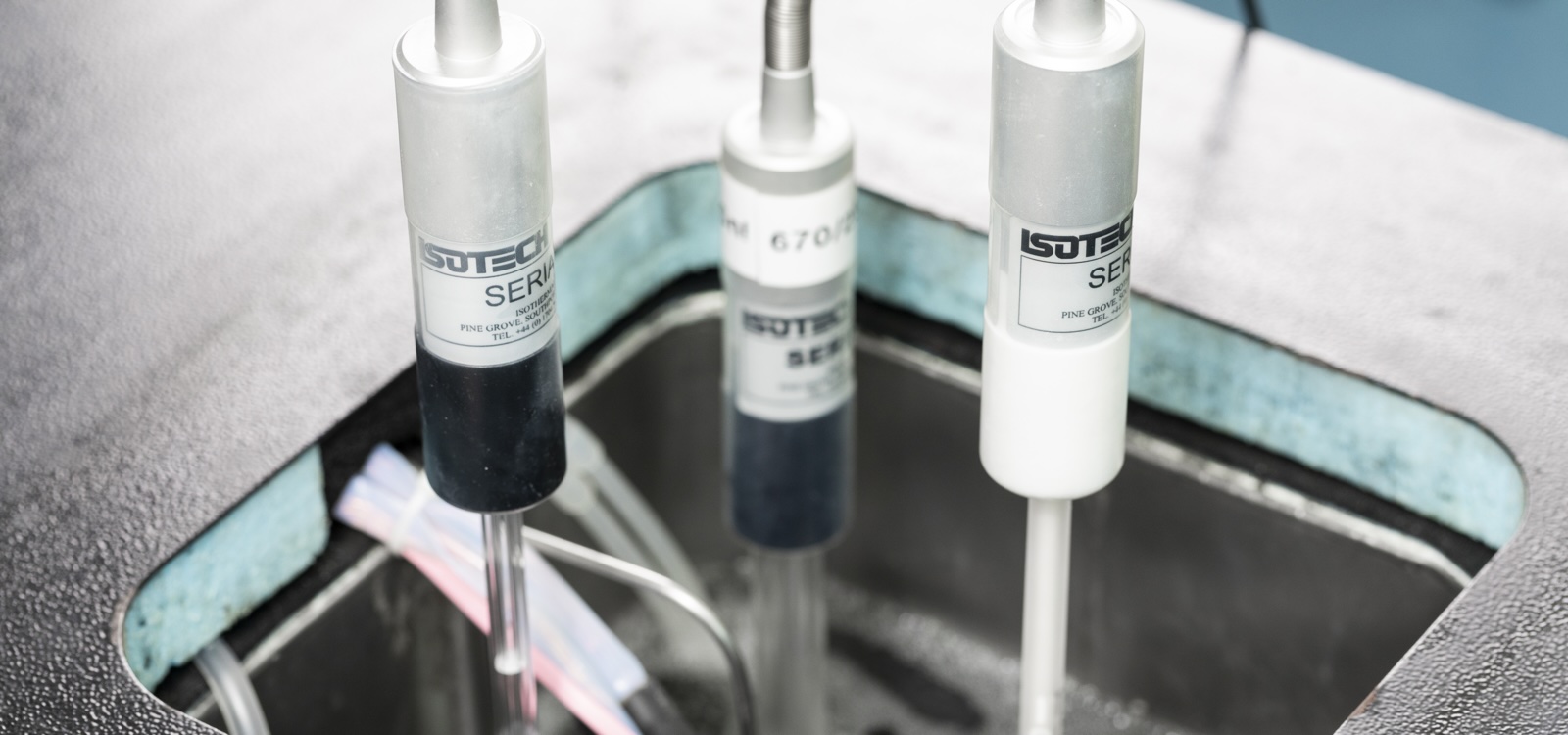

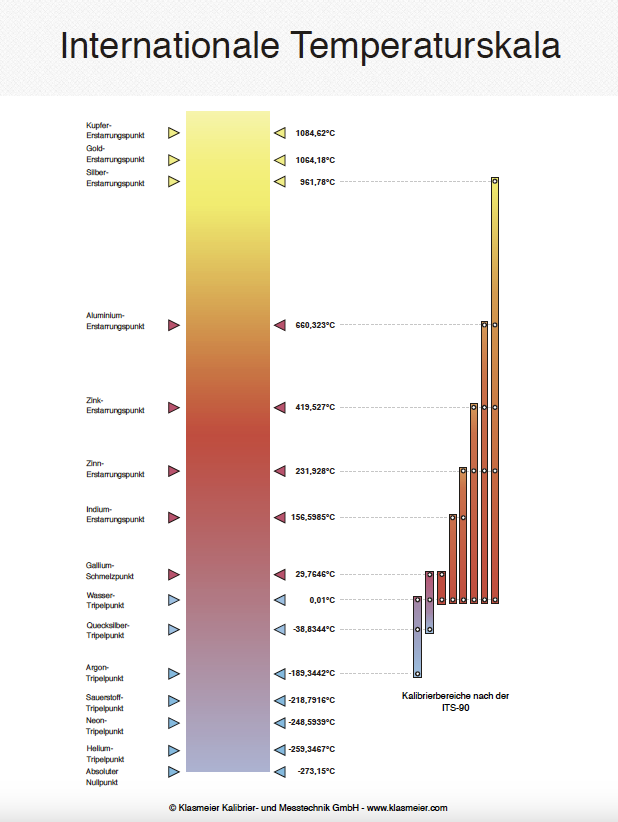

Calibración de temperatura en los puntos fijos de temperatura de la ITS-90

La calibración de punto fijo ofrece la máxima precisión en la calibración de temperatura y se basa en la Escala Internacional de Temperatura de 1990 (ITS-90). Esta escala define una serie de puntos fijos reconocidos internacionalmente, en los que los estados físicos (transiciones de fase), como la fusión o la solidificación, representan temperaturas definidas con exactitud. El punto fijo más importante es el punto triple del agua (0,01 °C). En la calibración de punto fijo, el termómetro se compara directamente con estas temperaturas definitorias, lo que permite obtener resultados extremadamente precisos.

La ITS-90 ofrece, a través de sus puntos fijos de temperatura, una base precisa para la calibración de temperatura y se utiliza principalmente en aplicaciones científicas y metrológicas. La alta precisión y la trazabilidad a estándares reconocidos internacionalmente hacen de la calibración de punto fijo el método de elección para aplicaciones de laboratorio precisas. Sin embargo, debido a los aparatos complejos y las condiciones especializadas, su aplicación es limitada.

Los puntos fijos de la Escala Internacional de Temperatura de 1990 (ITS-90), que se utilizan en la calibración de punto fijo, incluyen, entre otros:

- Punto triple de argón: -189,3442 °C

- Punto triple de mercurio: -38,8344 °C

- Punto triple de agua: 0,01 °C

- Punto de fusión de galio: 29,7646 °C

- Punto de solidificación de indio: 156,5985 °C

- Punto de solidificación de estaño: 231,928 °C

- Punto de solidificación de zinc: 419,527 °C

- Punto de solidificación de aluminio: 660,323 °C

- Punto de solidificación de plata: 961,78 °C

Normas y estándares en la calibración de temperatura

DIN EN ISO/IEC 17025: Requisitos para los laboratorios de calibración

La norma DIN EN ISO/IEC 17025 establece los requisitos generales para la competencia de los laboratorios de ensayo y calibración. Incluye criterios sobre la competencia técnica, la calidad de los resultados de la calibración y la trazabilidad de las mediciones. Los laboratorios acreditados según esta norma cumplen con los estándares reconocidos internacionalmente y garantizan resultados de medición fiables.

Más información:

Acreditación según DIN EN ISO/IEC 17025

ITS-90 (Escala Internacional de Temperatura de 1990)

La ITS-90 define puntos fijos de temperatura precisos que se utilizan en todo el mundo para la calibración de dispositivos de medición de temperatura. Garantiza que las mediciones sean trazables a estándares reconocidos internacionalmente.

Además, la ITS-90 define el SPRT (termómetro de resistencia de platino estándar) como un instrumento de interpolación que se utiliza entre los puntos fijos. Los SPRT ofrecen la máxima precisión y se utilizan en calibraciones precisas como referencia y para medir temperaturas exactas.

Más información:

La Escala Internacional de Temperatura de 1990 (ITS-90)

Importancia de la trazabilidad en la metrología

La trazabilidad significa que los resultados de las mediciones pueden rastrearse hasta estándares nacionales o internacionales como la ITS-90. Esto garantiza que las mediciones sean comparables en todo el mundo. Las calibraciones trazables ofrecen la seguridad de que los dispositivos de medición cumplen con los estándares.

Directrices de la DKD

Las directrices de la DKD (Servicio Alemán de Calibración) son una colección de directrices técnicas que establecen requisitos y procedimientos específicos para la calibración en diferentes áreas de medición, incluida la temperatura. Estas directrices ofrecen instrucciones detalladas sobre la realización de calibraciones y la evaluación de la incertidumbre de la medición. Complementan la norma DIN EN ISO/IEC 17025 y sirven como guía práctica para que los laboratorios de calibración garanticen resultados consistentes y trazables.

Las directrices de la DKD son especialmente útiles en áreas especializadas de la metrología y promueven un enfoque uniforme en la calibración.

Más información:

Servicio Alemán de Calibración DKD

Directrices de calibración de Euramet

EURAMET (Asociación Europea de Institutos Nacionales de Metrología) es una organización que promueve la cooperación de los institutos nacionales de metrología en Europa. Establece normas europeas y coordina proyectos de investigación para garantizar la precisión y la uniformidad de las mediciones en toda Europa. EURAMET desempeña un papel central en el desarrollo de métodos de calibración y medición, así como en la trazabilidad de los resultados de las mediciones a estándares internacionales, incluida la calibración de temperatura. Una parte importante de su trabajo son los llamados programas EMRP y EMPIR, que apoyan la investigación metrológica.

Más información:

EURAMET E.V. – EUROPEAN ASSOCIATION OF NATIONAL METROLOGY INSTITUTES

Dispositivos para la calibración de temperatura

Termómetros de resistencia (PT100, PT1000 y SPRT)

Los termómetros de resistencia miden la temperatura a través de la resistencia de un cable (a menudo de platino). El tipo más común es un PT100: Tiene una resistencia de 100 ohmios a 0 °C, ampliamente utilizado en aplicaciones industriales.

Otro tipo es el SPRT (termómetro de resistencia de platino estándar), que se utiliza especialmente para calibraciones de alta precisión en laboratorios. Los SPRT están definidos por la ITS-90. Son instrumentos de referencia precisos que se utilizan en muchos procesos. Se calibran en los puntos fijos de temperatura de la ITS-90. Ofrecen una estabilidad muy alta y una baja incertidumbre de medición, y son importantes para la trazabilidad precisa de las mediciones de temperatura a estándares internacionales.

Termopares

Los termopares constan de dos alambres de metal diferentes que están conectados en un extremo. La diferencia de temperatura entre los dos extremos genera una tensión que es proporcional a la temperatura. Los termopares se utilizan a menudo en aplicaciones industriales y se diferencian en tipos:

- Tipo K (Chromel-Alumel): -200 °C a +1372 °C, de uso universal, estable y ampliamente utilizado. Atención: ¡Efecto tipo K!

- Tipo J (Hierro-Constantán): -40 °C a +750 °C, diseño más antiguo, utilizado a menudo en la industria.

- Tipo T (Cobre-Constantán): -200 °C a +400 °C, adecuado para bajas temperaturas.

- Tipo E (Chromel-Constantán): -200 °C a +1000 °C, alta sensibilidad.

- Tipo N (Nicrosil-Nisil): -200 °C a +1300 °C, alta estabilidad a altas temperaturas.

- Tipo S, R (Platino-Rodio): Termopares de metales preciosos precisos, alta precisión

- Tipo B (Platino-Rodio): Rangos de temperatura muy altos hasta +1700 °C, utilizados en la metalurgia y los laboratorios.

- Tipo Au/Pt (Oro-Platino): Mediciones extremadamente precisas hasta +1000 °C, principalmente en aplicaciones de laboratorio.

- Tipo Pt/Pd (Platino-Paladio): Rango de medición hasta +1500 °C, en aplicaciones de alta precisión.

Los termopares más comunes, como los tipos K, J, T, N, S, R, B, están normalizados por la norma IEC 60584. Esta norma define las tablas de tensión termoeléctrica, las tolerancias y los rangos de temperatura de cada tipo.

Para los termopares especializados Au/Pt y Pt/Pd, la norma IEC 62460 es la que rige. Esta norma trata los requisitos y las tablas de tensión termoeléctrica de estos termopares de metales preciosos de alta precisión, que se utilizan en aplicaciones científicas y metrológicas.

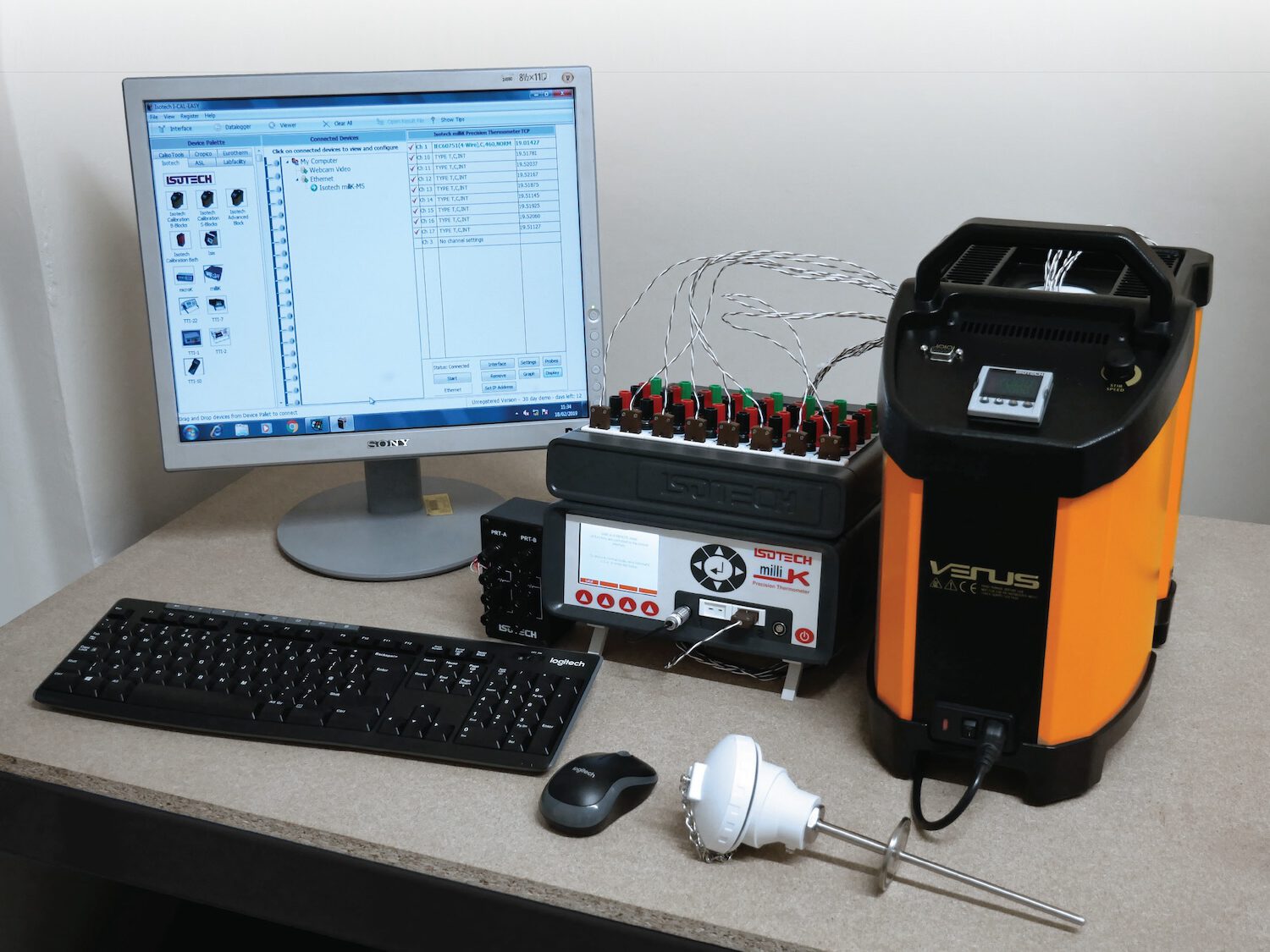

Termómetros digitales / Dispositivos de visualización

Los termómetros digitales y los dispositivos de visualización se utilizan para la medición precisa de termopares y termómetros de resistencia (RTDs). Están disponibles en diferentes clases de precisión y cubren una amplia gama de aplicaciones, desde aplicaciones industriales sencillas hasta mediciones científicas de alta precisión.

Estos dispositivos también deben calibrarse regularmente para garantizar la precisión. La calibración puede realizarse de dos maneras:

- Individualmente eléctrica: El instrumento de visualización digital se calibra de forma aislada.

- Como cadena de medición: La calibración se realiza junto con el sensor de temperatura conectado (termopar o RTD) como una cadena de medición completa.

Esta calibración garantiza una medición fiable y trazable.

Calibradores de bloque

Los calibradores de bloque son dispositivos portátiles que generan temperaturas estables. Son adecuados para la calibración in situ de termómetros y termopares en un amplio rango de temperatura. Son flexibles y ideales para aplicaciones industriales.

Los calibradores de bloque son dispositivos portátiles y versátiles que se han desarrollado especialmente para la calibración de dispositivos de medición de temperatura como termopares, termómetros de resistencia y termómetros digitales. Consisten en un bloque de metal sólido que se calienta o se enfría eléctricamente para generar una fuente de temperatura estable. El bloque tiene orificios en los que se introducen los sensores de temperatura que se van a calibrar.

Un circuito de control interno garantiza una temperatura precisa y constante dentro del bloque, creando así un entorno de calibración estable. Las temperaturas generadas suelen cubrir un rango de aproximadamente -35 °C a +1200 °C, lo que los hace adecuados para diversas aplicaciones industriales y de laboratorio.

Los calibradores de bloque tienen muchas ventajas:

- Portabilidad: Los calibradores de bloque son compactos y portátiles, lo que los hace ideales para calibraciones in situ.

- Amplio rango de temperatura: Ofrecen una gran flexibilidad, ya que pueden generar tanto temperaturas bajas como altas.

- Tiempos de respuesta rápidos: Permiten cambios rápidos de temperatura y, por lo tanto, una calibración eficiente.

- Fácil manejo: Los calibradores de bloque suelen estar diseñados para ser fáciles de usar, con controles digitales para la temperatura y la estabilidad.

- Versatilidad: Puede calibrar diferentes tipos de dispositivos de medición de temperatura, incluidos termopares, RTD (detectores de temperatura de resistencia) y termómetros digitales.

Aunque los calibradores de bloque son adecuados para muchas tareas de calibración, ofrecen una menor precisión en comparación con los baños de calibración o las calibraciones de punto fijo, especialmente a temperaturas extremadamente altas o bajas. Para aplicaciones que requieren la máxima precisión, como en los laboratorios de metrología, son preferibles otros métodos como la calibración de punto fijo.

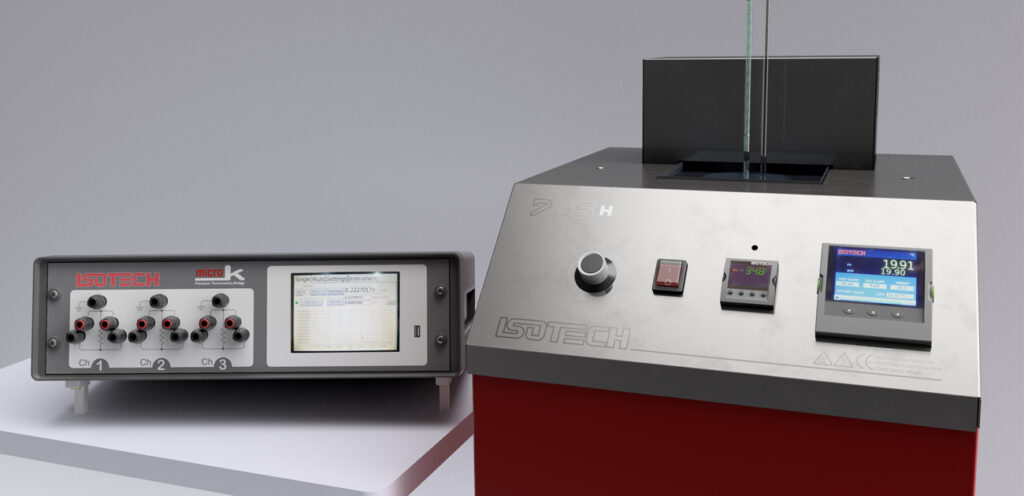

Baños de calibración

Los baños de calibración son baños de líquidos (por ejemplo, con aceite, agua o etanol) que proporcionan una calibración muy precisa de los dispositivos de medición de temperatura. Ofrecen un entorno de temperatura extremadamente estable y se utilizan en laboratorios para lograr una mayor precisión que los calibradores de bloque.

Hornos de calibración

Los hornos de calibración están diseñados para la calibración a altas temperaturas, a menudo hasta 1200 °C. Ofrecen un entorno preciso y controlado para la calibración de termómetros.

Estos dispositivos son especialmente adecuados para aplicaciones en las que la precisión de las calibraciones en calibradores de bloque no es suficiente. La calibración con hornos de calibración es menos móvil que con calibradores de bloque y a menudo requiere un entorno de laboratorio especial. Además, no son adecuados para temperaturas muy bajas.

Los hornos de calibración constan de una cámara de horno calentada eléctricamente que garantiza una distribución uniforme de la temperatura en el interior. Los sensores que se van a calibrar se introducen en el horno, donde se exponen a la temperatura estable durante un período de tiempo prolongado. La temperatura se controla con precisión mediante circuitos de control integrados. Los termómetros que se van a calibrar se comparan entonces con termómetros de referencia calibrados.