Einleitung

Kalibrierscheine sind seit Jahrzehnten das zentrale Kommunikationsmittel zwischen Kalibrierlabor und Anwender. Sie dokumentieren rückführbare Messergebnisse, Messunsicherheiten und relevante Rahmenbedingungen – in der Praxis jedoch nahezu immer als PDF und damit primär für die menschliche Interpretation gedacht. Für Datenbanken, LIMS-Systeme oder automatisierte Auswertungen lassen sich diese Informationen nur mit erheblichem Zusatzaufwand nutzen.

Mit dem Digital Calibration Certificate (DCC) steht seit einigen Jahren ein standardisiertes, XML-basiertes Format zur Verfügung, das Kalibrierinformationen strukturiert und maschinenlesbar abbildet. Inzwischen existieren sowohl messgrößenübergreifende Konventionen als auch fachspezifische Expertenberichte, die einen belastbaren Rahmen für die praktische Umsetzung schaffen – auch in der Temperaturkalibrierung.

Viele Labore stehen damit vor einer sehr konkreten Frage: Wie lassen sich etablierte Abläufe und bewährte Kalibrierscheine in die DCC-Welt überführen, ohne zusätzliche Komplexität in den Laboralltag zu bringen?

Dieser Beitrag betrachtet diesen Übergang aus der Perspektive eines Temperaturkalibrierlabors. Im Fokus stehen Widerstandsthermometer nach DKD-R 5-1 und die Frage, wie sich die Inhalte eines klassischen Kalibrierscheins konsistent in einem strukturierten DCC wiederfinden lassen – von der verwendeten Temperaturskala über Umgebungsbedingungen bis hin zu Eigenerwärmung und Hysterese.

Inhalt

Motivation

Auf den ersten Blick funktioniert die etablierte Welt der PDF-Kalibrierscheine zuverlässig: Der Kunde erhält ein Dokument, kann die Tabelle mit Messwerten und Unsicherheiten nachvollziehen und archiviert die Datei im QM-System. Kritisch wird es jedoch in dem Moment, in dem Kalibrierdaten weiterverarbeitet werden sollen – etwa zur automatischen Übernahme in ein Prüfmittelmanagementsystem, für Trendanalysen oder zum Vergleich mehrerer Kalibrierungen über die Zeit.

Die Ursache liegt in der Natur des Formats: Ein PDF enthält keine expliziten Messgrößen, keine eindeutig interpretierbaren Einheiten und keine strukturierten Metadaten. Die darin enthaltenen Informationen sind für Menschen gut lesbar, für Maschinen jedoch nur mit erheblichem Zusatzaufwand zugänglich.

Genau hier setzt das Digital Calibration Certificate an. Ein DCC dokumentiert nicht lediglich im Fließtext, dass ein Pt100 bei 100 °C kalibriert wurde, sondern hinterlegt diese Information in klar definierten Datenstrukturen – einschließlich Messmittel, verwendeter Skala, Referenz, Einflussgrößen und Unsicherheitsbeiträgen. Dadurch werden Auswertungen möglich, die heute häufig noch manuelle Übertragungen, Copy-and-Paste-Prozesse oder OCR-basierte Workflows erfordern.

Gerade in der Temperaturkalibrierung ist der Schritt zur strukturierten Darstellung naheliegend. Fachliche Details wie Temperaturskalen, Kalibriermedien, Eigenerwärmung oder Hysterese müssen ohnehin sorgfältig erfasst werden. Liegen diese Informationen maschinenlesbar vor, profitieren beide Seiten: Labore können Daten konsistent weiterverwenden, und Anwender erhalten eine belastbare Grundlage für langfristige Analysen.

Die Motivation dieses Beitrags besteht daher darin, den oft abstrakt wirkenden DCC-Ansatz auf ein konkretes und alltägliches Kalibrierthema zu übertragen. Der Übergang vom klassischen PDF-Schein zum DCC erweist sich dabei weniger als technologischer Umbruch, sondern vielmehr als konsequente Strukturierung dessen, was in qualifizierten Laboren bereits heute gemessen und dokumentiert wird.

Was ist das DCC?

Das Digital Calibration Certificate (DCC) ist ein standardisiertes, XML-basiertes Datenformat zur Beschreibung von Kalibrierungen. Im Gegensatz zum klassischen PDF steht dabei nicht die typografische Darstellung im Vordergrund, sondern eine klar definierte Datenstruktur, in der alle relevanten Informationen maschinenlesbar abgelegt werden – von der Seriennummer eines Fühlers über die verwendete Temperaturskala bis hin zu einzelnen Messwerten und deren Unsicherheiten.

Formal basiert das DCC auf einem XML-Schema, das von der Physikalisch-Technischen Bundesanstalt (PTB) gepflegt wird. Dieses Schema definiert die verfügbaren Elemente, ihre Beziehungen zueinander sowie verpflichtende und optionale Inhalte. Beispiele sind dcc:administrativeData für die administrativen Eckdaten oder dcc:measurementResults für die eigentlichen Kalibrierergebnisse. Ergänzend dazu dient das DCC Wiki als detaillierte Referenz für Struktur, Semantik und praktische Implementierung.

Ein wesentliches Konstruktionsprinzip des DCC ist seine Messgrößenneutralität. Unabhängig davon, ob eine Kalibrierung aus den Bereichen Masse, Druck, elektrische Größen oder Temperatur stammt, wird derselbe strukturelle Rahmen verwendet. Erst durch fachspezifische Konventionen – etwa in Form von DKD-Expertenberichten – entstehen konkrete Empfehlungen für die jeweilige Messgröße.

Für die Temperaturkalibrierung betreffen diese Spezifikationen insbesondere die eindeutige Angabe von Temperaturskalen, die Beschreibung des Kalibriermediums sowie die strukturierte Erfassung typischer Einflussgrößen. Auf diese Aspekte wird im weiteren Verlauf gezielt eingegangen.

Fokus dieses Beitrags

Das Themenfeld rund um das Digital Calibration Certificate ist breit gefächert. Neben messgrößenübergreifenden Konventionen existieren unterschiedliche Schema-Versionen, umfangreiche Wiki-Dokumentationen sowie fachspezifische Empfehlungen für verschiedene Kalibrierbereiche. Für die praktische Laborarbeit ist es jedoch weder notwendig noch zielführend, alle Aspekte gleichzeitig zu betrachten. Dieser Beitrag setzt daher bewusst einen klar abgegrenzten Fokus.

Im Mittelpunkt steht die Temperaturkalibrierung mit Widerstandsthermometern nach DKD-R 5-1. Diese Richtlinie ist in vielen Laboren etabliert und bildet eine stabile Grundlage für die Betrachtung strukturierter Kalibrierdaten. Der DKD-Expertenbericht DKD-E 5-3 konkretisiert darauf aufbauend, wie ein fachlich konsistentes DCC für Temperaturmessgrößen gestaltet werden kann.

Im weiteren Verlauf werden insbesondere folgende Fragestellungen adressiert:

- Wie wird ein Kalibriergegenstand – bestehend aus Fühler, Anzeige oder vollständiger Messkette – konsistent in

dcc:itemsstrukturiert? - Wie lassen sich Temperaturskalen, beispielsweise ITS-90 oder thermodynamische Temperatur, eindeutig und langfristig interpretierbar hinterlegen?

- An welcher Stelle werden Einflussgrößen wie Eigenerwärmung, Hysterese, Messstrom und Umgebungsbedingungen abgebildet?

- Wie kann eine typische Ergebnistabelle nach DKD-R 5-1 (Referenzwert, Anzeige, Messabweichung, Unsicherheit) in

dcc:measurementResultsübertragen werden?

Der Beitrag versteht sich ausdrücklich nicht als vollständige Einführung in das DCC-Schema. Ziel ist vielmehr eine praxisnahe Übersetzung der abstrakten Strukturen des DCC in ein nachvollziehbares Anwendungsszenario aus der täglichen Temperaturkalibrierung. Damit richtet sich der Artikel insbesondere an Labore, die den Einstieg in das DCC planen oder bestehende Prozesse strukturiert weiterentwickeln möchten.

Grundlagen: Aufbau eines DCC

Ein Digital Calibration Certificate ist kein frei strukturiertes XML-Dokument, sondern folgt einem klar definierten, modularen Aufbau. Die Gesamtstruktur lässt sich in logisch abgegrenzte Bereiche gliedern – von unveränderlichen administrativen Eckdaten über die fachlichen Messergebnisse bis hin zu optionalen Ergänzungen.

Diese Systematik entspricht im Kern auch der inhaltlichen Ordnung eines klassischen Kalibrierscheins: zunächst die formalen Angaben, anschließend die Messergebnisse und schließlich ergänzende Informationen. Das DCC überführt diese bewährte Struktur in ein konsistent maschinenlesbares Modell.

Die konkrete XML-Struktur ist im offiziellen Schema (derzeit Version 3.3.0) sowie in der begleitenden Dokumentation des DCC-Wikis definiert. Jeder dieser Bereiche wird durch ein übergeordnetes Element repräsentiert, dessen Unterelemente festlegen, welche Inhalte verpflichtend sind und welche optional ergänzt werden können.

Die vier „Ringe“ des DCC

Das Wurzelelement dcc:digitalCalibrationCertificate gliedert sich in vier Hauptbereiche, die sowohl funktional als auch logisch aufeinander aufbauen. Diese Struktur unterstützt eine konsistente Trennung zwischen administrativen Informationen, fachlichen Ergebnissen und ergänzenden Inhalten und trägt wesentlich zur Maschineninterpretierbarkeit des Dokuments bei.

Ring 1: dcc:administrativeData – Administrative Grundlage der Kalibrierung

Dieser Bereich umfasst alle stabilen und unveränderlichen Angaben zur Kalibrierung. Dazu zählen unter anderem Kalibrierlabor, Kunde, verantwortliche Personen, eine eindeutige Identifikation des Kalibrierscheins sowie der Kalibriergegenstand selbst – einschließlich Herstellerangaben, Seriennummern und Systembeschreibung.

Für Temperaturkalibrierungen ist insbesondere die strukturierte Beschreibung des Messsystems in dcc:items relevant. Hier lassen sich auch komplexe Konfigurationen, beispielsweise Fühler als dcc:subItems eines Datenloggers, eindeutig modellieren. Ergänzend können normative Verweise, etwa auf DKD-R 5-1, sowie Akkreditierungsangaben hinterlegt werden.

Da diese Informationen weitgehend unabhängig von der Messgröße sind, zeigt sich in diesem Ring besonders deutlich der generische Charakter des DCC.

Ring 2: dcc:measurementResults – Fachlicher Kern des Zertifikats

Die eigentlichen Kalibrierergebnisse werden im Bereich dcc:measurementResults abgebildet. Jeder dcc:measurementResult bildet dabei einen logisch zusammenhängenden Messblock und verknüpft Ergebnisse mit Methoden, Messmitteln und Einflussbedingungen.

Typische Bestandteile sind:

- verwendete Kalibriermethoden (

dcc:usedMethods, z. B. DKD-R 5-1) - eingesetzte Messmittel (

dcc:measuringEquipments, etwa Thermostate oder Referenzthermometer) - dokumentierte Einflussbedingungen (

dcc:influenceConditions) - die Messergebnisse selbst, dargestellt als

dcc:quantityoder strukturiertedcc:list

Für Widerstandsthermometer lässt sich eine klassische Ergebnistabelle mit Referenztemperatur, Anzeige, Messabweichung und erweiterter Unsicherheit direkt in eine solche Liste überführen. Semantische Klassifikationen über refType, beispielsweise basic_referenceValue oder temperature_selfHeating, stellen sicher, dass die Bedeutung einzelner Werte eindeutig interpretierbar bleibt.

Dieser Ring bildet damit den metrologischen Schwerpunkt des gesamten DCC.

Ring 3: dcc:comment – Erweiterungen und ergänzende Informationen

Der Bereich dcc:comment dient als bewusst flexibel gehaltener Container für Inhalte, die nicht zwingend den administrativen Daten oder den Messergebnissen zugeordnet werden müssen. Dazu können beispielsweise Fotos des Messaufbaus, grafische Darstellungen von Kennlinien oder exportierte Rohdaten gehören.

Auch strukturierte Daten lassen sich hier integrieren, etwa über zusätzliche dcc:quantity-Elemente oder XML-Blöcke mit eigenen Namespaces. Für Labore eröffnet dies die Möglichkeit, Auswerteartefakte unmittelbar mit den berichteten Ergebnissen zu verknüpfen und so die Nachvollziehbarkeit weiter zu erhöhen.

Ring 4: dcc:document – Menschenlesbare Repräsentation

Optional, jedoch in der Praxis empfehlenswert, ist die Einbettung einer menschenlesbaren Darstellung des Kalibrierscheins. Häufig erfolgt dies als PDF/A, perspektivisch auch als HTML-basierte Variante.

Auf diese Weise bleibt das DCC unmittelbar nutzbar, selbst wenn beim Empfänger keine XML-Verarbeitung vorgesehen ist. Die strukturierte Datendarstellung und das vertraute Dokument ergänzen sich somit, anstatt miteinander zu konkurrieren.

Ergänzend kann das gesamte Zertifikat mittels ds:Signature kryptografisch signiert werden. Elektronische Siegel oder qualifizierte Zeitstempel ermöglichen dabei eine nachvollziehbare Sicherung von Integrität und Authentizität.

Wichtige Basiskonzepte

Das Verständnis eines Digital Calibration Certificate basiert auf wenigen, jedoch grundlegenden Strukturprinzipien. Dazu zählen die formale XML-Architektur, die semantische Verknüpfung über refType sowie die Verwendung des Digital-SI zur Beschreibung quantitativer Werte. Diese Konzepte gelten unabhängig von der Messgröße und bilden die technische Grundlage für eine konsistente und maschineninterpretierbare Kalibrierdokumentation. In der Temperaturkalibrierung werden sie durch fachspezifische Konventionen, unter anderem aus DKD-E 5-3, weiter konkretisiert.

XML-Struktur, Namespaces und Verknüpfungen

Ein DCC ist ein XML-Dokument, das gegen ein definiertes XSD-Schema validiert wird. Diese Validierung stellt sicher, dass Struktur und Inhalte eindeutig interpretierbar bleiben und verhindert inkonsistente Datenmodelle.

Zentrale Attribute innerhalb des Schemas sind:

id(xs:ID) zur eindeutigen Identifikation eines Elements, beispielsweise eines FühlersrefId(xs:IDREFS) zur referenziellen Verknüpfung, etwa zwischen Messwert und KalibriergegenstandrefType(dcc:refTypesType) zur semantischen Klassifikation eines Inhalts, beispielsweisebasic_referenceValuefür Referenzwerte odertemperature_ITS-90zur Kennzeichnung der verwendeten Temperaturskala

Insbesondere die refTypes sind entscheidend für die Maschineninterpretierbarkeit eines DCC. Während allgemeine Klassifikationen im „basic“-Namespace definiert sind, werden fachspezifische Erweiterungen – etwa für Temperatur oder Feuchte – in entsprechenden Expertenempfehlungen beschrieben und über kontrollierte Vokabulare gepflegt.

Für Temperaturkalibrierungen kommen beispielsweise Namespaces wie temperature zum Einsatz, perspektivisch ergänzt um weitere differenzierende Klassifikationen.

Digital SI (D-SI) für Werte und Unsicherheiten

Alle quantitativen Angaben innerhalb eines DCC werden über den Digital-SI-Namespace (si:) beschrieben. Dieses Modell ermöglicht eine strukturierte Darstellung numerischer Werte einschließlich Einheit und Messunsicherheit.

Typische Ausprägungen sind:

- Einzelwerte als

si:realmitsi:valueundsi:unit - Messreihen über

si:realListXMLList - parallele Einheiten, etwa Kelvin und Grad Celsius, über

si:hybrid - Unsicherheiten als

si:expandedUncertaintyodersi:standardUncertainty

So kann beispielsweise eine Referenztemperatur sowohl in Grad Celsius als auch in Kelvin hinterlegt werden. Diese redundanzfreie Mehrdarstellung erleichtert spätere numerische Weiterverarbeitung, etwa bei der Anwendung von Auswertegleichungen.

Rolle von DCC-Wiki und DKD-Expertenberichten

Die Schemastruktur selbst wird durch das DCC-Wiki umfassend dokumentiert und fungiert damit als technische Referenz für Aufbau, Elemente und Validierungsregeln. Darauf aufbauend formulieren DKD-Expertenberichte konkrete Anwendungsempfehlungen für einzelne Messgrößen.

Besonders relevant sind:

- DKD-E 0-3 als messgrößenübergreifende Good-Practice-Empfehlung

- DKD-E 5-3 mit spezifischen Leitlinien für Temperatur- und Feuchtemessgrößen, einschließlich refTypes, Skalenangaben sowie typischer Einflussgrößen wie Eigenerwärmung oder Hysterese

Zusammenfassend lässt sich das DCC als strukturierter Baukasten verstehen. Die generischen Elemente stellen ein stabiles Fundament bereit, während fachspezifische Ergänzungen sicherstellen, dass auch metrologische Besonderheiten präzise und eindeutig beschrieben werden können.

Spezielle Anforderungen der Temperaturkalibrierung im DCC

Die Temperaturkalibrierung stellt besondere Anforderungen an die strukturierte Beschreibung von Kalibrierdaten. Ursache hierfür sind metrologische Besonderheiten wie die eindeutige Zuordnung zu Temperaturskalen, die Auswahl geeigneter Kalibriermedien sowie die Berücksichtigung charakteristischer Einflussgrößen wie Eigenerwärmung oder Hysterese. Diese Aspekte besitzen unmittelbaren Einfluss auf Messergebnisse und Unsicherheitsbudgets und erfordern daher eine präzise und eindeutig interpretierbare Dokumentation.

Während das DCC-Schema bewusst generisch ausgelegt ist, werden solche messgrößenspezifischen Anforderungen durch fachliche Konventionen konkretisiert. Für Temperatur- und Feuchtemessgrößen übernimmt diese Rolle der DKD-Expertenbericht DKD-E 5-3 („Anleitung zur Nutzung des DCC-Schemas für Temperatur- und Feuchtemessgrößen“), der beschreibt, wie sich typische metrologische Sachverhalte konsistent in eine maschinenlesbare Struktur überführen lassen.

Die folgenden Abschnitte greifen diese Empfehlungen auf und zeigen anhand zentraler Elemente, wie sich die Besonderheiten der Temperaturkalibrierung innerhalb des DCC fachgerecht abbilden lassen.

Temperaturskalen und ihre Bedeutung

Temperatur zählt zu den physikalischen Größen, deren Messwert ohne Bezug zur zugrunde liegenden Skala nicht vollständig interpretierbar ist. Neben der thermodynamischen Temperatur $$T$$ – definiert über die Boltzmann-Konstante – existieren praktische Temperaturskalen wie ITS-90, PLTS-2000 sowie die historische IPTS-68. Diese stellen hochpräzise Realisierungen dar, sind jedoch nicht identisch.

Die Angabe der Einheit Kelvin allein ist daher nicht ausreichend. Ein DCC muss eindeutig ausweisen, auf welche Temperaturskala sich ein Referenzwert bezieht, damit spätere Auswertungen, Vergleiche oder Umrechnungen fachlich korrekt erfolgen können.

Abbildung im DCC nach DKD-E 5-3

Die verwendete Skala wird über fachspezifische refTypes innerhalb des temperature-Namespaces kodiert, beispielsweise:

temperature_temperatureThermodynamic– thermodynamische Temperaturtemperature_ITS-90– Internationale Temperaturskala von 1990temperature_PLTS-2000– Skala für tiefe Temperaturentemperature_IPTS-68– historische Temperaturskala

Beispiel einer Referenztemperatur innerhalb einer dcc:quantity:

<dcc:quantity refType="basic_referenceValue temperature_ITS-90">

<si:hybrid>

<si:valueXMLList><si:real>373.15</si:real></si:valueXMLList>

<si:unitXMLList><si:unit>kelvin</si:unit></si:unitXMLList>

</si:hybrid>

</dcc:quantity>Darstellung von Messergebnissen

Messergebnisse bilden den fachlichen Kern jedes Kalibrierscheins. Im DCC wird dieser Bereich zugleich zu dem Element, in dem sich der strukturelle Mehrwert der digitalen Darstellung besonders deutlich zeigt. Während ein PDF im Wesentlichen eine visuelle Tabelle bereitstellt, beschreibt das DCC Referenzwerte, Anzeigen, Messabweichungen und Unsicherheiten als semantisch klassifizierte Datenobjekte.

Zentrale Bausteine sind dabei dcc:quantity-Elemente, die über das Digital-SI (D-SI) eindeutig mit numerischen Werten, Einheiten und Unsicherheiten verknüpft werden.

Grundaufbau eines Messergebnisses

Quantitative Angaben werden grundsätzlich innerhalb von <dcc:quantity refType="…"> abgelegt, wobei der refType die fachliche Bedeutung festlegt. Typische Klassifikationen sind:

basic_referenceValue– Referenztemperatur, beispielsweise aus einem Thermostatenbasic_indicationValueoderbasic_measuredValue– Anzeige bzw. Messwert des Prüflingsbasic_measurementError– Messabweichung als Differenz zwischen Referenz und Anzeige

Diese semantische Zuordnung stellt sicher, dass die Interpretation eines Wertes nicht vom Tabellenkontext abhängt, sondern unmittelbar aus der Datenstruktur hervorgeht.

Digital SI für präzise quantitative Angaben

Das si-Namespace ermöglicht eine konsistente Darstellung numerischer Informationen, unabhängig davon, ob Einzelwerte oder Messreihen vorliegen. Typische Ausprägungen sind:

- Einzelwerte über

si:realmitsi:valueundsi:unit - Messreihen über

si:realListXMLList - parallele Einheiten, etwa Kelvin und Grad Celsius, mittels

si:hybrid - Unsicherheiten als

si:expandedUncertaintyodersi:standardUncertainty

Beispiel einer Referenztemperatur:

<dcc:quantity refType="basic_referenceValue temperature_ITS-90">

<si:hybrid>

<si:valueXMLList>

<si:real><si:value>373.15</si:value></si:real>

</si:valueXMLList>

<si:unitXMLList>

<si:unit>kelvin</si:unit>

<si:unit>degreecelsius</si:unit>

</si:unitXMLList>

</si:hybrid>

</dcc:quantity>Umgebungsbedingungen

Umgebungsbedingungen zählen zu den wesentlichen Einflussgrößen in der Temperaturkalibrierung. Parameter wie Labortemperatur, relative Feuchte oder Luftdruck können entweder direkt in das Unsicherheitsbudget eingehen oder müssen zur Sicherstellung der Nachvollziehbarkeit dokumentiert werden.

Im DCC werden diese Angaben strukturiert über <dcc:influenceCondition refType="basic_ambient"> abgebildet, wobei jede Einflussgröße als eigene <dcc:quantity> geführt wird. Dadurch bleiben Umweltparameter eindeutig identifizierbar und lassen sich bei Bedarf in weiterführende Analysen einbeziehen.

Typische Angaben im Temperaturbereich

- Umgebungstemperatur (häufig im Bereich von 20 °C bis 25 °C)

- Relative Feuchte (typischerweise etwa 40 % bis 60 % r. F.)

- Luftdruck, sofern metrologisch relevant, beispielsweise bei kryogenen Anwendungen

Codierung als Intervall

In klassischen Kalibrierscheinen wird die Umgebungstemperatur häufig als Intervall angegeben, etwa „(23 ± 1) °C“. Im DCC lässt sich diese Information als Gleichverteilung modellieren, wobei die halbe Intervallbreite in eine entsprechende Standardunsicherheit überführt wird.

<dcc:influenceCondition refType="basic_ambient">

<dcc:quantity refType="temperature_ITS-90">

<si:real>

<si:value>296.15</si:value>

<si:unit>kelvin</si:unit>

<si:expandedUncertainty>

<si:value>0.577</si:value>

<si:coverageFactor>1.732</si:coverageFactor>

</si:expandedUncertainty>

</si:real>

</dcc:quantity>

</dcc:influenceCondition>Angabe des Kalibriermediums

Das verwendete Kalibriermedium gehört zu den maßgeblichen Einflussgrößen in der Temperaturkalibrierung. Wärmeübergang, Stabilität und Homogenität des Mediums wirken sich unmittelbar auf Messergebnisse und Unsicherheiten aus. Entsprechend ist eine eindeutige Dokumentation Voraussetzung für die fachgerechte Interpretation von Kalibrierdaten.

Ein Widerstandsthermometer zeigt beispielsweise in einem gerührten Ölbad ein anderes Verhalten als in einem Trockenblock oder in Luft. Ohne die explizite Angabe des Mediums sind weder belastbare Rückschlüsse auf Einsatzbedingungen noch eine konsistente Unsicherheitsbewertung möglich.

Abbildung im DCC nach DKD-E 5-3

Im DCC erfolgt die Beschreibung des Kalibriermediums innerhalb von dcc:measuringEquipments unter Verwendung des refType basic_calibrationMedium. Empfohlen wird dabei die Nutzung kontrollierter Vokabulare, um eine einheitliche und maschineninterpretierbare Klassifikation sicherzustellen.

| DCC-Name | Deutsch | Aggregatzustand | Typische Anwendung |

|---|---|---|---|

air | Luft | gasförmig | Thermostat, Klimaschrank |

water | Wasser | flüssig | Flüssigkeitsbad |

oil | Öl | flüssig | Gerührtes Ölbad |

nitrogen_gas | Stickstoff (gasförmig) | gasförmig | Kryogene Anwendungen |

liquid | Flüssigkeit (generisch) | flüssig | Nicht näher spezifiziertes Medium |

Beispielcodierung (Ölbad)

<dcc:measuringEquipment refType="basic_calibrationMedium">

<dcc:equipmentClass refType="basic_equipmentClass">

<dcc:scheme>DKD-E-5-3 Medium List</dcc:scheme>

<dcc:classId>oil</dcc:classId>

</dcc:equipmentClass>

</dcc:measuringEquipment>Der Kalibriergegenstand im DCC: Widerstandsthermometer nach DKD-R 5-1

Widerstandsthermometer – darunter Pt100, Pt25.5 oder Standard-Platin-Widerstandsthermometer (SPRTs) – zählen zu den etablierten Referenzinstrumenten der Temperaturkalibrierung. Mit DKD-R 5-1 existiert hierfür eine breit angewendete Richtlinie, die detaillierte Anforderungen an die Beschreibung von Fühler, Anzeige, Messkette und relevanten Kenngrößen formuliert.

Im DCC wird der Kalibriergegenstand innerhalb von dcc:administrativeData über die Struktur dcc:items modelliert. Diese Struktur ist bewusst flexibel ausgelegt und ermöglicht sowohl die Abbildung einzelner Fühler als auch komplexer Messsysteme mit mehreren Kanälen.

Warum eine detaillierte Modellierung erforderlich ist

Ein Kalibriergegenstand ist in der Praxis selten ein isoliertes Bauteil. Häufig liegt eine vollständige Messkette vor, bestehend aus Fühler, Anschlussleitung und Anzeige- oder Loggingeinheit. Für die metrologische Nachvollziehbarkeit müssen diese Komponenten eindeutig identifizierbar sein, sodass sich Messergebnisse später zweifelsfrei zuordnen lassen – beispielsweise zu einem bestimmten Kanal oder Sensor.

Die strukturierte Beschreibung des Messsystems ist damit nicht lediglich eine formale Anforderung, sondern eine Voraussetzung für konsistente und langfristig interpretierbare Kalibrierdaten.

Schlüsselstruktur: dcc:items

Das Datenmodell unterscheidet dabei mehrere Ebenen:

dcc:itemsbeschreibt das Gesamtsystem, einschließlich übergeordneter Angaben wie Bezeichnung, Hersteller oder Eigentümer.dcc:itemrepräsentiert einzelne Komponenten, beispielsweise Fühler oder Anzeigeeinheiten.dcc:subItemsermöglichen eine hierarchische Modellierung, etwa wenn mehrere Fühler einem Datenlogger zugeordnet sind.

Jedes dcc:item erhält eine eindeutige id, auf die Messergebnisse über refId verweisen können. Auf diese Weise entsteht eine konsistente Verbindung zwischen Kalibriergegenstand und Ergebnisdaten.

DKD-E 5-3 empfiehlt ausdrücklich, laborinterne Hilfsmittel wie Multimeter oder Adapter nicht als Bestandteil des Kalibriergegenstands zu führen. Stattdessen werden sie im Bereich dcc:measuringEquipments dokumentiert, wodurch die klare Trennung zwischen Prüfling und eingesetzter Messtechnik erhalten bleibt.

Die folgenden Unterabschnitte zeigen exemplarisch, wie sich ein typisches Pt100-Messsystem nach DKD-R 5-1 innerhalb dieser Struktur abbilden lässt.

Quantitative Eigenschaften des Fühlers

Neben Herstellerangaben, Modellbezeichnung und Seriennummer fordert DKD-R 5-1 auch die Dokumentation quantitativer Kenngrößen des Fühlers. Dabei handelt es sich um unveränderliche Parameter aus dem Datenblatt, die sowohl für Unsicherheitsbetrachtungen als auch für die langfristige Reproduzierbarkeit von Kalibrierungen relevant sind.

Im DCC werden diese Eigenschaften zentral innerhalb des jeweiligen Fühler-dcc:item über dcc:itemQuantities modelliert. Die einzelnen Angaben werden als dcc:primitiveQuantity mit Digital-SI-Werten sowie fachspezifischen refTypes beschrieben und sind damit eindeutig klassifiziert.

Typische refTypes nach DKD-E 5-3

| refType | Bedeutung | Beispielwert | Einheit |

|---|---|---|---|

temperature_probeType | Fühlerart (qualitativ) | Pt100 | – |

temperature_probeDiameter | Fühlermantel-Durchmesser | 2.3 | mm |

temperature_itemCableLength | Anschlusskabellänge | 1.5 | m |

basic_nominalValue | Nennwiderstand bei 0 °C | 100 | Ω |

Beispielcodierung (Pt100 als subItem eines Loggers)

<dcc:item id="fuehler_pt100_01">

<dcc:name><dcc:content>Pt100 Fühler</dcc:content></dcc:name>

<dcc:description>

<dcc:content refType="temperature_probeType">Manteltyp, 4-Leiter</dcc:content>

</dcc:description>

<dcc:itemQuantities>

<dcc:itemQuantity refType="temperature_probeDiameter">

<si:real><si:value>2.3</si:value><si:unit>millimetre</si:unit></si:real>

</dcc:itemQuantity>

<dcc:itemQuantity refType="temperature_itemCableLength">

<si:real><si:value>1.5</si:value><si:unit>metre</si:unit></si:real>

</dcc:itemQuantity>

<dcc:itemQuantity refType="basic_nominalValue">

<si:real><si:value>100</si:value><si:unit>ohm</si:unit></si:real>

</dcc:itemQuantity>

</dcc:itemQuantities>

</dcc:item>Administrative Daten zur Kalibrierung

Die administrativen Daten bilden den stabilen Rahmen eines Digital Calibration Certificate. Sie enthalten jene Informationen, die unabhängig von den eigentlichen Messergebnissen die formale Identität, Rückführbarkeit und Nachvollziehbarkeit einer Kalibrierung sicherstellen. Auch in der Temperaturkalibrierung sind diese Angaben weitgehend standardisiert und orientieren sich an normativen Anforderungen, unter anderem aus DKD-R 5-1 sowie ISO/IEC 17025.

Innerhalb des DCC sind diese Informationen im Ring-1-Bereich dcc:administrativeData verortet.

Schlüssellemente in dcc:coreData

<dcc:coreData>

<dcc:countryCodeISO3166_1>DE</dcc:countryCodeISO3166_1>

<dcc:usedLangCodeISO639_1>de</dcc:usedLangCodeISO639_1>

<dcc:usedLangCodeISO639_1>en</dcc:usedLangCodeISO639_1>

<dcc:mandatoryLangISO639_1>de</dcc:mandatoryLangISO639_1>

<dcc:uniqueIdentifier>TK-2026-00123</dcc:uniqueIdentifier>

<dcc:receiptDate>2026-02-01</dcc:receiptDate>

<dcc:beginPerformanceDate>2026-02-15</dcc:beginPerformanceDate>

<dcc:endPerformanceDate>2026-02-15</dcc:endPerformanceDate>

<dcc:performanceLocation>laboratory</dcc:performanceLocation>

</dcc:coreData>Diese Kerndaten gewährleisten die eindeutige Identifizierbarkeit eines Kalibrierscheins und schaffen die Voraussetzung für eine revisionssichere Dokumentation.

Labordaten und verantwortliche Personen

Weitere zentrale Elemente betreffen das ausführende Labor sowie die verantwortlichen Fachpersonen:

dcc:calibrationLaboratory– Angaben zum Labor, einschließlich Adresse und Akkreditierungsstatusdcc:respPersons– verantwortliche Personen mit Rollenbeschreibung, optionaler Signaturfunktion und Zuordnung als Hauptunterzeichner (mainSigner="true")dcc:customer– vollständige Identifikation des Auftraggebers

Diese Informationen sind nicht nur formaler Natur, sondern bilden die Grundlage für Verantwortlichkeit und rechtliche Zuordenbarkeit.

Normative Deklarationen in dcc:statements

Über dcc:statements lassen sich scheingültige Aussagen hinterlegen, die für das gesamte Zertifikat gelten. Typische Inhalte sind:

- Erklärung zur Normkonformität, etwa eine Kalibrierung nach DKD-R 5-1 in Verbindung mit ISO/IEC 17025

- Angaben zur metrologischen Rückführbarkeit auf nationale Normale und damit auf das Internationale Einheitensystem (SI)

- Akkreditierungstexte, beispielsweise im Kontext multilateraler Abkommen wie EA oder ILAC

Beispiel einer Akkreditierungsdeklaration:

<dcc:statement refType="accreditation">

<dcc:norm>ISO/IEC 17025:2018</dcc:norm>

<dcc:declaration>

<dcc:content>Der Kalibrierschein dokumentiert die Rückführbarkeit auf nationale Normale...</dcc:content>

</dcc:declaration>

</dcc:statement>Messgrößenspezifische Ergänzungen

Bereits auf administrativer Ebene können erste messgrößenspezifische Angaben erscheinen, beispielsweise Verweise auf DKD-R 5-1 oder die verwendete Temperaturskala. Die eindeutige Kennung (uniqueIdentifier) sowie Datumsangaben gelten darüber hinaus als normative Mindestanforderungen gemäß ISO/IEC 17025.

Bedeutung für die Laborpraxis

Ein Großteil dieser Informationen liegt in modernen Laboren bereits strukturiert vor, häufig innerhalb eines LIMS oder Auftragssystems. Das DCC überführt diese Daten in ein konsistentes, maschinenlesbares Format und ermöglicht dadurch automatisierte Zuordnungen – etwa zwischen Kalibrierschein und Prüfling.

Administrative Daten sind damit weit mehr als formale Begleitinformationen: Sie bilden das organisatorische Fundament einer technisch belastbaren Kalibrierdokumentation.

Messwerte und Kenngrößen im DCC abbilden

Die Messergebnisse bilden den fachlichen Kern jedes Kalibrierscheins. Entsprechend kommt ihrer strukturierten Darstellung im DCC eine zentrale Bedeutung zu. Anders als bei klassischen Zertifikaten, in denen Ergebnisse häufig als statische Tabellen oder eingebettete Dokumente vorliegen, werden sie im DCC als strukturierte dcc:measurementResults modelliert und stehen damit unmittelbar für eine maschinelle Weiterverarbeitung zur Verfügung.

Für Widerstandsthermometer nach DKD-R 5-1 bedeutet dies konkret: Eine typische Kalibriertabelle mit mehreren Temperaturpunkten wird als dcc:list mit parallelen dcc:quantity-Spalten abgebildet. Ergänzend lassen sich Angaben zu angewandten Verfahren, eingesetzten Messmitteln sowie relevanten Einflussgrößen konsistent integrieren.

Der DKD-Expertenbericht DKD-E 5-3 beschreibt detailliert, wie sich analoge Ergebnisdarstellungen in solche maschinenlesbaren Strukturen überführen lassen. Dies umfasst neben der eigentlichen Kennlinie auch zusätzliche Kenngrößen wie Eingangswert oder Eigenerwärmung, die in klassischen Kalibrierscheinen häufig separat oder lediglich textlich dokumentiert werden.

Damit transformiert das DCC Messergebnisse von einer primär visuellen Darstellung hin zu eindeutig strukturierten Datenobjekten. Diese Struktur bildet die Grundlage für automatisierte Auswertungen, langfristige Vergleichbarkeit und eine konsistente Integration in digitale Qualitätssicherungsprozesse.

Ergebnisstruktur in dcc:measurementResults

Jedes dcc:measurementResult bildet einen logisch zusammengehörigen Ergebnisblock ab, beispielsweise eine Hauptkennlinie oder die Bestimmung der Eigenerwärmung. Innerhalb dieses Containers werden sowohl die Rahmenbedingungen der Kalibrierung als auch die eigentlichen Messdaten strukturiert zusammengeführt.

Rahmeninformationen

Mehrere Elemente definieren den metrologischen Kontext der nachfolgenden Ergebnisse:

dcc:usedMethods– angewandte Richtlinien, etwa DKD-R 5-1, sowie interne Arbeitsanweisungendcc:measuringEquipments– eingesetzte Messtechnik wie Thermostate, Referenzthermometer oder Messbrückendcc:influenceConditions– relevante Einflussgrößen, beispielsweise Eintauchtiefe, Messstrom oder Kalibriermediumdcc:measurementMetaData– globale Metadaten wie Rückführbarkeit oder Konformitätsaussagen

Diese strukturierte Kontextbeschreibung stellt sicher, dass Messergebnisse nicht isoliert betrachtet werden, sondern stets im Zusammenhang mit ihren Entstehungsbedingungen interpretierbar bleiben.

Ergebnisdarstellung

Die Messdaten selbst können in zwei grundlegenden Formen abgelegt werden:

- Einzelwerte als

dcc:quantity, etwa für Eingangswerte - Tabellenstrukturen als

dcc:listmit mehreren parallel geführtendcc:quantity-Spalten

Beispielstruktur einer Kennlinientabelle

<dcc:measurementResult>

<dcc:usedMethods>

<dcc:usedMethod refType="basic_calibrationMethod">DKD-R 5-1</dcc:usedMethod>

</dcc:usedMethods>

<dcc:list refId="fuehler_pt100_01">

<dcc:quantity refType="basic_referenceValue temperature_ITS-90">

<!-- Referenzwerte als si:realListXMLList -->

</dcc:quantity>

<dcc:quantity refType="basic_indicationValue">

<!-- Anzeigewerte -->

</dcc:quantity>

<dcc:quantity refType="basic_measurementError">

<!-- Messabweichungen einschließlich Unsicherheit -->

</dcc:quantity>

</dcc:list>

</dcc:measurementResult>Typische Ergebnistabelle eines PRT

Eine Kennlinienkalibrierung nach DKD-R 5-1 endet in der Praxis meist in einer Tabelle mit Referenztemperaturen (z. B. 0 °C, 100 °C, 200 °C), den zugehörigen Anzeigewerten des Pt100 (in Ω oder °C), der Abweichung und der erweiterten Unsicherheit U(k=2). Im DCC wird diese Tabelle als dcc:list abgebildet. Die Spalten werden als parallele dcc:quantity-Elemente geführt, jeweils mit eigenem refType. Damit ist die Bedeutung jeder Spalte eindeutig, ohne dass ein Mensch die Tabellenüberschrift lesen muss.

Analog vs. DCC – direkter Vergleich:

| Referenz [°C] | Anzeige [Ω] | Abweichung [mK] | U(k=2) [mK] |

|---|---|---|---|

| 0,000 | 100,012 | +12 | 8 |

| 100,000 | 138,522 | -5 | 12 |

| 200,000 | 175,834 | +18 | 15 |

DCC-Abbildung (gekürzt, 3 Punkte):

<dcc:list refId="fuehler_pt100_01">

<!-- Spalte 1: Referenz (ITS-90) -->

<dcc:quantity refType="basic_referenceValue temperature_ITS-90">

<si:realListXMLList>

<si:valueXMLList>

<si:real><si:value>273.15</si:value></si:real> <!-- 0°C -->

<si:real><si:value>373.15</si:value></si:real> <!-- 100°C -->

<si:real><si:value>473.15</si:value></si:real> <!-- 200°C -->

</si:valueXMLList>

<si:unitXMLList><si:unit>kelvin</si:unit></si:unitXMLList>

</si:realListXMLList>

</dcc:quantity>

<!-- Spalte 2: Anzeige (Widerstand) -->

<dcc:quantity refType="basic_indicationValue">

<si:realListXMLList>

<si:valueXMLList>

<si:real><si:value>100.012</si:value></si:real>

<si:real><si:value>138.522</si:value></si:real>

<si:real><si:value>175.834</si:value></si:real>

</si:valueXMLList>

<si:unitXMLList><si:unit>ohm</si:unit></si:unitXMLList>

</si:realListXMLList>

</dcc:quantity>

<!-- Spalte 3: Abweichung inklusive U(k=2) -->

<dcc:quantity refType="basic_measurementError">

<si:realListXMLList>

<si:valueXMLList>

<si:real><si:value>0.012</si:value></si:real> <!-- +12 mK -->

<si:real><si:value>-0.005</si:value></si:real> <!-- -5 mK -->

<si:real><si:value>0.018</si:value></si:real> <!-- +18 mK -->

</si:valueXMLList>

<si:unitXMLList><si:unit>millikelvin</si:unit></si:unitXMLList>

<si:expandedUncXMLList>

<si:realList><si:value>0.008</si:value></si:realList> <!-- U(k=2) -->

<si:coverageFactor>2</si:coverageFactor>

</si:expandedUncXMLList>

</si:realListXMLList>

</dcc:quantity>

</dcc:list>Wichtige Details:

• Parallele Einheiten sind möglich: Referenz zusätzlich in °C über si:hybrid

• refId: Verknüpft die Ergebnistabelle eindeutig mit der Fühler-ID

• Unsicherheit: Der Abweichung direkt zugeordnet und als Temperaturgröße (z. B. mK) geführt

• Skalenangabe: temperature_ITS-90 steht explizit am Referenzwert, nicht nur implizit im Text

Labor-Praxis:

Die Struktur bildet im Kern exakt das ab, was heute typischerweise in Excel berechnet und dokumentiert wird. Der Unterschied ist, dass die Zuordnung nicht mehr aus der Spaltenposition abgeleitet werden muss, sondern semantisch im Datensatz steckt. Ein Skript kann die Tabelle direkt aus der Messsoftware übernehmen, und eine Auswertung erkennt sofort: Spalte 1 ist Referenz, Spalte 3 ist Abweichung.

Damit werden Anwendungen möglich, die mit PDF-Dokumenten nur schwer umzusetzen sind: Trendanalysen über mehrere Jahre, automatisierte Konformitätsprüfungen oder ein schneller Vergleich einzelner Temperaturpunkte, etwa wenn sich die Abweichung bei 200 °C systematisch verschiebt.

Eingangswert und Isolationswiderstand

Neben der Kennlinie fordert DKD-R 5-1 zwei ergänzende Prüfungen: den Eingangswert (Widerstand bei 0 °C oder am Tripelpunkt des Wassers) sowie den Isolationswiderstand. Beide sind keine Tabellenwerte, sondern eigenständige Messergebnisse mit eigener Rückführbarkeit und häufig separater Unsicherheit. Im DCC werden sie daher als dedizierte dcc:quantity-Elemente außerhalb der Hauptliste geführt.

Eingangswert (temperature_inputValue):\

Der Widerstand eines Pt100 bei 0 °C (273,15 K) bildet den Referenzpunkt für spätere Umrechnungen und Kennlinienbewertungen. DKD-R 5-1 fordert hierfür eine nachvollziehbare Rückführbarkeit sowie die Angabe der

Messunsicherheit.

DCC-Abbildung:

<dcc:measurementResult>

<dcc:usedMethods>

<dcc:usedMethod>DKD-R 5-1, Abschnitt 5.1</dcc:usedMethod>

</dcc:usedMethods>

<dcc:quantity refType="temperature_inputValue">

<si:real>

<si:value>100.005</si:value> <!-- gemessener Wert -->

<si:unit>ohm</si:unit>

</si:real>

<si:expandedUncertainty>

<si:value>0.002</si:value> <!-- U(k=2) -->

<si:coverageFactor>2</si:coverageFactor>

</si:expandedUncertainty>

<dcc:measurementMetaData refType="basic_metrologicallyTraceableToSI">

<dcc:declaration>Rückführbar auf nationale Normale</dcc:declaration>

</dcc:measurementMetaData>

</dcc:quantity>

</dcc:measurementResult>Isolationswiderstand:\

Diese Prüfung dient dem Nachweis ausreichender elektrischer Isolation, beispielsweise zur Vermeidung von Kurzschlüssen oder Leckströmen.

Üblicherweise wird ein Mindestwert gefordert, etwa >100 MΩ, geprüft bei minimaler und maximaler Kalibriertemperatur.

Das DCC-Schema kennt keine direkten Operatoren wie „>“ oder „≥“. DKD-E 5-3 empfiehlt daher, gemessene Mindestwerte explizit als Zahlenwerte zu hinterlegen. Die fachliche Interpretation erfolgt anschließend über die

zugrunde liegende Spezifikation.

DCC-Abbildung (vereinfacht):

<dcc:quantity refType="temperature_insulationResistance">

<si:realListXMLList>

<si:valueXMLList>

<si:real><si:value>150</si:value></si:real> <!-- Min-T: 150 MΩ -->

<si:real><si:value>120</si:value></si:real> <!-- Max-T: 120 MΩ -->

</si:valueXMLList>

<si:unitXMLList><si:unit>megaohm</si:unit></si:unitXMLList>

</si:realListXMLList>

</dcc:quantity>Labor-Praxis:\

In klassischen Kalibrierscheinen erscheinen diese Angaben häufig als Randnotiz oder Fußnote. Im DCC hingegen werden Eingangswert und Isolationswiderstand als eigenständige, rückführbare Messergebnisse mit

zugehöriger Methode dokumentiert. Dadurch lassen sich automatisierte Prüfungen unterstützen, etwa die Frage, ob ein Eingangswert innerhalb definierter Toleranzen liegt oder ob Mindestanforderungen an die Isolation erfüllt sind.

Die präzise Referenzierung über usedMethods bis auf Abschnittsebene erhöht zusätzlich die Nachvollziehbarkeit und erleichtert spätere Bewertungen.

Eigenerwärmung und Messstrom

Die Eigenerwärmung (Selbsterwärmung des Fühlers durch Messstrom) ist ein klassischer Unsicherheitsbeitrag bei Widerstandsthermometern. DKD-R 5-1 kennt drei Fälle:

- Gemessen (empfohlen),

- Abgeschätzt (z. B. aus Literatur),

- Pauschaler Beitrag (30 mK als Rechteckverteilung → Standardunsicherheit 17 mK).

Im DCC wird sie als separate dcc:quantity refType="temperature_selfHeating" abgebildet — inklusive

Metadaten, ob gemessen und ob im Unsicherheitsbudget enthalten.

Messstrom:\

Der eingestellte Strom (typisch 1 mA für Pt100) wird als dcc:influenceCondition refType="temperature_measuringCurrent" dokumentiert.

DCC-Abbildung (gemessene Eigenerwärmung):

<dcc:quantity refType="temperature_selfHeating">

<si:real>

<si:value>0.025</si:value> <!-- 25 mK gemessen -->

<si:unit>millikelvin</si:unit>

</si:real>

<si:standardUncertainty>

<si:value>0.014</si:value> <!-- Standardunsicherheit -->

</si:standardUncertainty>

<dcc:measurementMetaData>

<dcc:property refType="temperature_isMeasured">true</dcc:property>

<dcc:property refType="temperature_isInUncertainty">true</dcc:property>

</dcc:measurementMetaData>

</dcc:quantity>

<!-- Messstrom als Einflussbedingung -->

<dcc:influenceCondition refType="temperature_measuringCurrent">

<dcc:quantity>

<si:real><si:value>1.0</si:value><si:unit>milliampere</si:unit></si:real>

</dcc:quantity>

</dcc:influenceCondition>Pauschaler Fall (häufig):\

Wert = „NaN“ (kein konkreter Messwert), nur Unsicherheit (17 mK aus 30 mK Rechteck):

<si:value>NaN</si:value>

<si:standardUncertainty><si:value>0.017</si:value></si:standardUncertainty>Labor-Praxis:\

Heute oft Textnotiz („Eigenerwärmung 30 mK berücksichtigt“). Im DCC wird der Beitrag explizit quantifiziert und mit Metadaten versehen – essenziell für nachvollziehbare Unsicherheitsbudgets. Die Maschine kann prüfen: „Wurde Eigenerwärmung gemessen? Ist sie in U enthalten?“ Das spart bei Audits oder Kundenfragen Zeit und minimiert

Interpretationsfehler.

Hysterese und weitere Einflüsse

Die Hysterese beschreibt den Temperaturunterschied bei gleicher Referenztemperatur, aber umgekehrter Richtung (aufwärts/abwärts). DKD-R 5-1 fordert ihre Ermittlung und Berücksichtigung – analog zur Eigenerwärmung. Im DCC erhält sie eine eigene dcc:quantity refType="temperature_hysteresis" mit identischer Logik:

Wert, Unsicherheit und Metadaten.

DCC-Struktur (analog zu 5.4):

<dcc:quantity refType="temperature_hysteresis">

<si:real>

<si:value>0.008</si:value> <!-- 8 mK hysterese -->

<si:unit>millikelvin</si:unit>

</si:real>

<si:standardUncertainty>

<si:value>0.005</si:value>

</si:standardUncertainty>

<dcc:measurementMetaData>

<dcc:property refType="temperature_isMeasured">true</dcc:property>

<dcc:property refType="temperature_isInUncertainty">false</dcc:property> <!-- separat berichtet -->

</dcc:measurementMetaData>

</dcc:quantity>Metadaten-Flags:\

temperature_isMeasured: Wurde Hysterese aktiv bestimmt?temperature_isInUncertainty: Ist der Beitrag bereits in der

gemeldeten erweiterten Unsicherheit?

Nicht gemessen? Wert = „NaN“, nur Unsicherheit (z. B. pauschal aus Literatur).

Weitere typische Einflüsse (kurz):\

- Zeitstempel: Pro Messwert als

<dcc:dateTimeXMLList>(ISO 8601)

— dokumentiert Reihenfolge und Zeit (optional, aber nützlich bei Drift). - Eintauchtiefe: In

usedMethodQuantitiesalstemperature_immersionDepth(kritisch für Wärmeableitung). - Konformitätsaussagen: In

measurementMetaDatamitconformity="pass"pro Punkt oder global.

Labor-Praxis:

Hysterese wird oft nur grob geschätzt oder weggelassen. Im DCC zwingt die Struktur zu einer klaren Entscheidung — gemessen oder pauschal? Und: separat oder in U? Das erhöht Transparenz und erleichtert spätere Analysen („Hysterese > 10 mK → Austausch erwägen“). Mit refId bindet sich alles nahtlos an Fühler und Hauptkennlinie.

Von der Praxis zum DCC: Implementierung im Labor

Die vorherigen Abschnitte haben gezeigt, wie ein DCC für Temperaturkalibrierungen aufgebaut ist. Der entscheidende Schritt ist jedoch die praktische Umsetzung: Wie bringt ein Labor seine bestehenden

Excel-Tabellen, Auswertesoftware und Arbeitsanweisungen in ein valides DCC? Dieser Abschnitt skizziert den Workflow vom analogen PDF-Schein zum maschinenlesbaren DCC — mit Fokus auf realistische Machbarkeit.

Vom analogen Schein zum DCC

Ausgangssituation in vielen Laboren:

Die Messdaten kommen direkt aus der Kalibriersoftware. In der Tabellenkalkulation werden dann Referenzwerte, Anzeigen, Abweichungen und Unsicherheiten mit Formeln ausgewertet. Der finale Bericht entsteht im Schreibprogramm oder LaTeX als PDF — mit eingebetteten Tabellen und Grafiken. Administrative Daten wie Kundeninformationen, Datum oder Seriennummer stammen aus dem LIMS oder werden manuell eingetragen.

So kommt es ins DCC:

Die Struktur übernimmt man direkt aus den Vorlagen – Admin-Daten aus LIMS, Tabellen aus Excel, Sonderwerte einzeln ergänzen, Grafik/PDF anhängen.

Vorlagen nutzen:

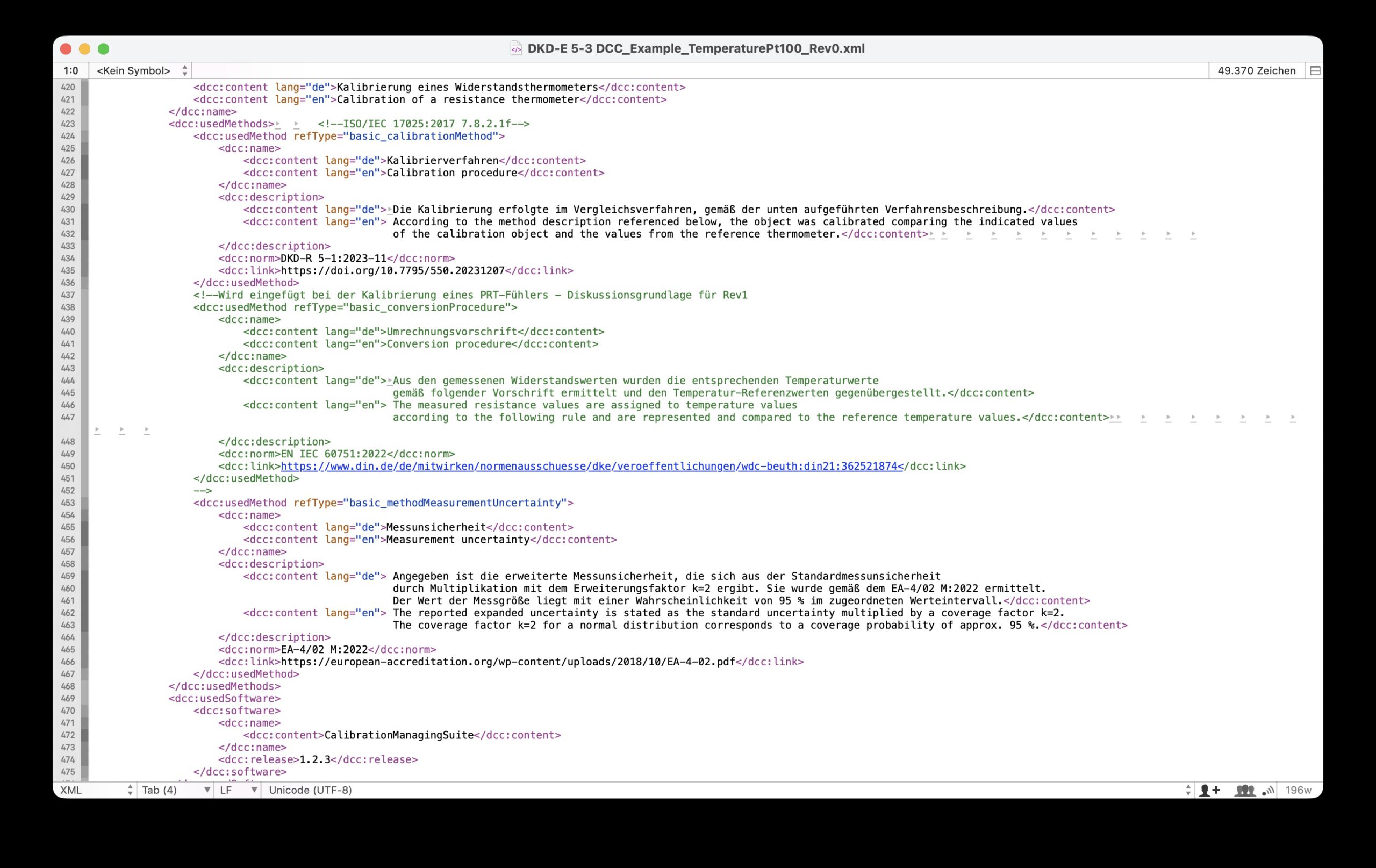

DKD-E 5-3 enthält im Anhang A/B vollständige XML-Beispiele für Pt100-Kalibrierungen. Diese als Startpunkt nehmen, Felder überschreiben – statt von Null anzufangen.

Ergebnis: Aus 30 Minuten PDF-Erstellung werden 5-10 Minuten DCC-Generierung + Validierung. Der DCC ersetzt das PDF nicht, ergänzt es aber um maschinelle Nutzbarkeit.

Ein Fazit zum Stand der Dinge

Das DCC ist kein abstraktes XML-Experiment, sondern ein Werkzeug, das genau die Informationsdichte eines analogen Kalibrierscheins in eine maschinenlesbare Form bringt – besonders bei Temperaturkalibrierungen

mit ihren Skalen-, Medium- und Einfluss-Nuancen. Die wichtigsten Punkte:

- Strukturierte Abbildung: Von der Fühlerbeschreibung

(dcc:items) über Kennlinientabellen (dcc:list) bis zu

Eigenerwärmung und Hysterese — alles mit semantischenrefTypes

und D-SI.\ - Mehrwert durch Präzision: Explizite Skalen

(temperature_ITS-90), Metadaten („in Unsicherheit enthalten?“) und

Verknüpfungen (refId) machen DCCs direkt auswertbar.\ - Machbar im Labor: Mit Mapping aus Excel/LIMS und Vorlagen aus

DKD-E 5-3 ist der Einstieg unkompliziert.

Das DCC markiert damit den nächsten logischen Schritt nach PDF-Scheinen: weg von statischen Dokumenten hin zu strukturierten Datenquellen, die Trendanalysen, Konformitätsprüfungen und Automatisierung ermöglichen.

Für Temperaturlabore ist der Zeitpunkt günstig – die fachlichen Bausteine liegen bereit. Wer mit einem Pt100-Beispiel beginnt, gewinnt meist schnell praktische Erfahrung.

Quellen

[1] Digital Calibration Certificate DCC

Physikalisch-Technische Bundesanstalt (PTB)

https://www.ptb.de/cms/metrologische-dienstleistungen/dkd/dkd-dcc.html[file:16]

[2] DCC Wiki (Stand: 08.01.2026)

https://dccwiki.ptb.de[file:17]

[3] DKD-E 5-3: Anleitung zur Nutzung des DCC-Schemas für die Erstellung eines digitalen Kalibrierscheins für Temperatur- und Feuchtemessgrößen

https://www.ptb.de/cms/fileadmin/internet/dienstleistungen/dkd/archiv/Publikationen/Expertenberichte/DKD-E_5-3_DCC_Rev0_de.pdf[file:16]

[4] DKD-R 5-1: Kalibrierung von Widerstandsthermometern

(referenziert in DKD-E 5-3 und PTB-Dokumentation)[file:16]

Quelle Headerbild: Screenshot aus der XML-Musterdatei in DKD-E 5-3, Anhang A (PTB).