L’étalonnage de la température est un processus important dans de nombreuses industries, qui garantit la précision et la fiabilité des appareils de mesure de la température. La température est surveillée dans une multitude d’applications, que ce soit dans la fabrication, la médecine, la recherche ou la production d’énergie. Des mesures inexactes peuvent entraîner des erreurs de production, des risques pour la sécurité et une augmentation des coûts. L’étalonnage de la température garantit que les appareils de mesure de la température fournissent des valeurs correctes en les comparant à un appareil de référence certifié. Ce processus permet de respecter les normes de qualité et les exigences légales.

L’étalonnage de la température ne se limite donc pas à la vérification d’un appareil de mesure, mais comprend également la validation et la documentation, afin de garantir que les mesures sont traçables et reproductibles.

Contenu

Qu’est-ce que l’étalonnage de la température ?

L’étalonnage de la température désigne le processus de vérification d’un appareil de mesure de la température afin de s’assurer qu’il fournit des valeurs précises et fiables. Il est comparé à un appareil de référence dont la température est connue avec précision afin de déterminer les écarts. Cela permet de garantir la précision de l’appareil de mesure.

Importance et application dans l’industrie

Dans de nombreux secteurs industriels, tels que l’industrie pharmaceutique, alimentaire, chimique et automobile, une mesure précise de la température est essentielle. Les processus de production, les conditions de stockage et les contrôles de qualité dépendent souvent fortement de données de température précises. Des mesures inexactes peuvent avoir des conséquences importantes sur la qualité, la sécurité et l’efficacité des produits. C’est pourquoi des étalonnages réguliers sont importants pour minimiser les sources d’erreurs et garantir le respect des réglementations légales et des normes internationales, telles que la DIN EN ISO/IEC 17025.

Aperçu des différentes méthodes d’étalonnage

Il existe différentes méthodes d’étalonnage de la température, qui diffèrent selon l’application et les exigences. Les méthodes les plus courantes sont la méthode comparative, dans laquelle un thermomètre à étalonner est comparé à un thermomètre de référence précis. L’étalonnage par point fixe, qui utilise des points de température définis, tels que les points de solidification des métaux ou le point triple de l’eau, est la deuxième méthode d’étalonnage de la température.

Objectifs de l’étalonnage de la température

L’étalonnage de la température poursuit plusieurs objectifs importants :

- Précision : S’assurer que les appareils de mesure fournissent des valeurs précises et cohérentes.

- Sécurité : Prévenir les erreurs critiques pour la sécurité qui pourraient être causées par des mesures inexactes, en particulier dans la médecine et l’industrie.

- Efficacité : Améliorer l’efficacité des processus de production, car des appareils de mesure défectueux peuvent entraîner des arrêts de production ou des défauts de qualité.

Les étalonnages garantissent également que les mesures sont traçables, c’est-à-dire qu’elles peuvent être rattachées à des normes et standards internationaux.

Principes de base de la mesure de la température

Différentes méthodes de mesure de la température

Il existe plusieurs méthodes de mesure de la température, qui varient en fonction de l’application et des exigences de précision. Les plus courantes sont :

- Thermomètres à résistance (RTDs) : Utilisent l’augmentation de la résistance des matériaux comme le platine (par exemple, PT100) avec l’augmentation de la température.

- Thermoéléments : Assemblent deux métaux différents qui génèrent une tension proportionnelle à la température.

Principes physiques de la mesure de la température

La plupart des appareils de mesure de la température utilisent des propriétés physiques qui changent avec la température, comme la résistance électrique (RTDs), la tension thermoélectrique (thermoéléments) ou le rayonnement (infrarouge). Ces changements sont enregistrés et convertis en valeurs de température.

Incertitudes de mesure et facteurs d’influence

Les incertitudes de mesure sont des écarts quantifiables inévitables dans les résultats de mesure. Elles sont dues à divers facteurs tels que la précision de l’appareil de mesure, les perturbations externes ou les conditions environnementales. L’incertitude décrit la plage dans laquelle se situe la valeur réelle de la grandeur mesurée avec une certaine probabilité.

Lors de l’étalonnage de la température, on essaie de minimiser et de rendre ces incertitudes traçables. Pour ce faire, on utilise en Allemagne des procédures standardisées qui sont définies par le Deutschen Akkreditierungsstelle (DAkkS) et le DKD (Deutscher Kalibrierdienst) dans le cadre du Guide to the Expression of Uncertainty in Measurement (GUM).

Le GUM est un document internationalement reconnu qui définit les bases méthodologiques pour la détermination des incertitudes de mesure. Il prend en compte les erreurs systématiques et aléatoires. Il contient des modèles mathématiques pour calculer et rendre transparentes les incertitudes. L’approche GUM permet de documenter l’incertitude dans les mesures. Les résultats d’étalonnage sont ainsi traçables et comparables.

Le DAkkS veille à ce que les laboratoires d’étalonnage en Allemagne respectent les normes et procédures décrites dans le GUM et accrédite ces laboratoires conformément à la norme DIN EN ISO/IEC 17025.

Méthodes d’étalonnage de la température

Il existe différentes méthodes d’étalonnage des thermomètres : La méthode comparative utilise un thermomètre de référence pour déterminer les écarts, tandis que l’étalonnage par point fixe utilise des points fixes de température précis conformément à l’ITS-90 pour garantir une précision maximale.

Étalonnage de la température selon la méthode comparative

La méthode comparative est l’une des techniques d’étalonnage les plus fréquemment utilisées et se distingue par sa flexibilité et sa simplicité de mise en œuvre. Elle consiste à comparer le thermomètre à étalonner avec un thermomètre de référence déjà étalonné.

Les deux appareils sont placés dans un environnement stable, comme un bain d’étalonnage ou un calibrateur de bloc. La différence entre les valeurs mesurées indique l’écart du thermomètre à étalonner. Cette méthode est souvent utilisée dans les applications industrielles, car elle couvre une large plage de températures et convient à une multitude d’appareils de mesure de la température.

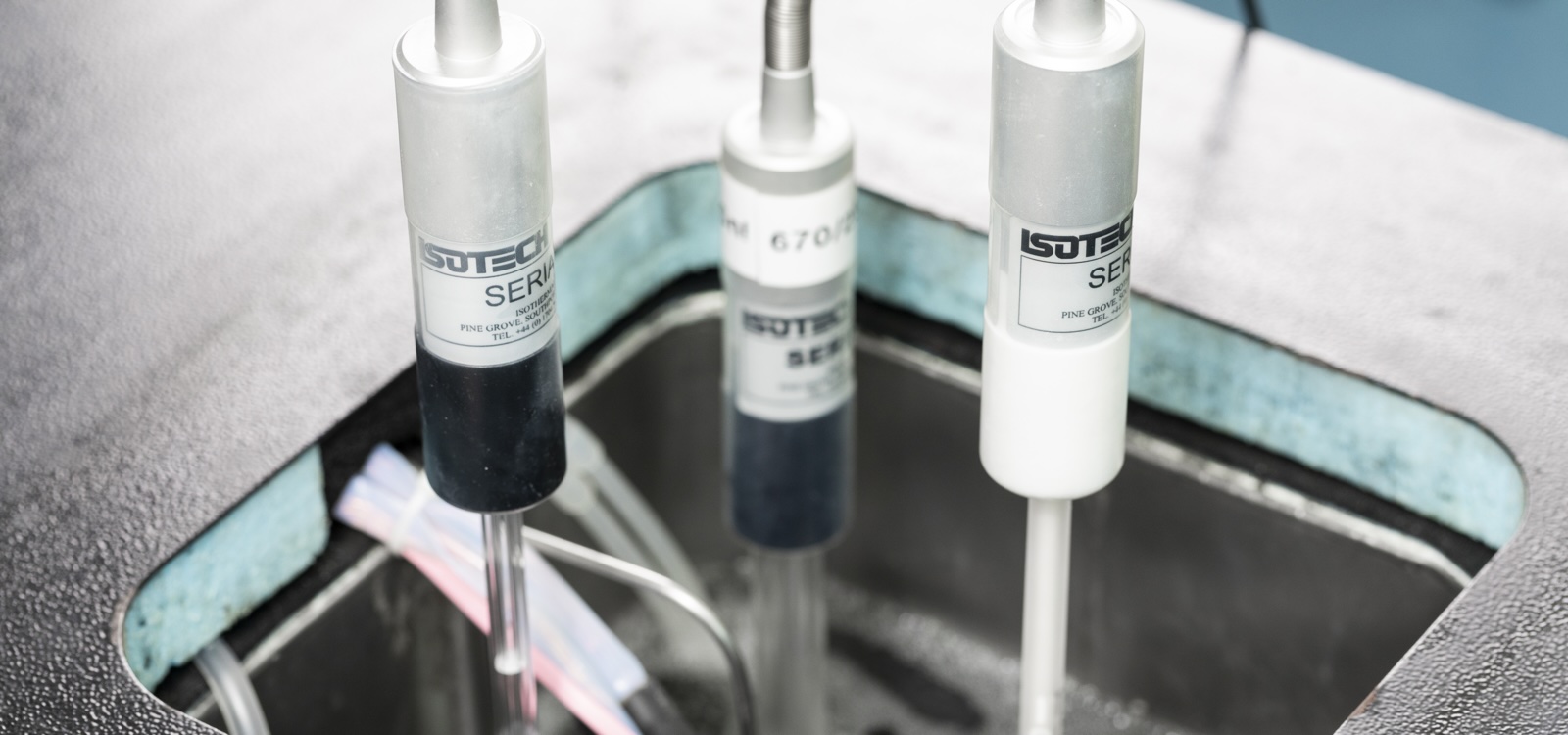

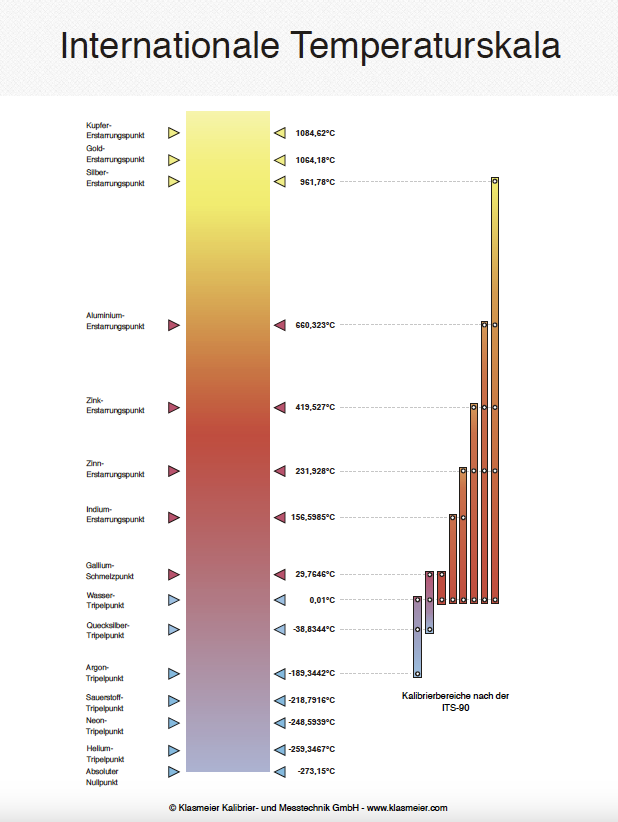

Étalonnage de la température aux points fixes de température de l’ITS-90

L’étalonnage par point fixe offre la plus haute précision lors de l’étalonnage de la température et est basé sur l’Échelle internationale de température de 1990 (ITS-90). Cette échelle définit une série de points fixes internationalement reconnus, où les états physiques (transitions de phase), tels que la fusion ou la solidification, représentent des températures définies avec précision. Le point fixe le plus important est le point triple de l’eau (0,01°C). Lors de l’étalonnage par point fixe, le thermomètre est directement comparé à ces températures de définition, ce qui permet d’obtenir des résultats extrêmement précis.

L’ITS-90 offre, grâce à ses points fixes de température, une base précise pour l’étalonnage de la température et est principalement utilisée dans les applications scientifiques et métrologiques. La haute précision et la traçabilité aux normes internationalement reconnues font de l’étalonnage par point fixe la méthode de choix pour les applications de laboratoire précises. Cependant, son application est limitée en raison des appareils complexes et des conditions spécialisées.

Les points fixes de l’Échelle internationale de température de 1990 (ITS-90), qui sont utilisés dans l’étalonnage par point fixe, comprennent entre autres :

- Point triple de l’argon : -189,3442 °C

- Point triple du mercure : -38,8344 °C

- Point triple de l’eau : 0,01 °C

- Point de fusion du gallium : 29,7646 °C

- Point de solidification de l’indium : 156,5985 °C

- Point de solidification de l’étain : 231,928 °C

- Point de solidification du zinc : 419,527 °C

- Point de solidification de l’aluminium : 660,323 °C

- Point de solidification de l’argent : 961,78 °C

Normes et standards dans l’étalonnage de la température

DIN EN ISO/IEC 17025 : Exigences pour les laboratoires d’étalonnage

La norme DIN EN ISO/IEC 17025 définit les exigences générales relatives à la compétence des laboratoires d’essai et d’étalonnage. Elle comprend des critères relatifs à la compétence technique, à la qualité des résultats d’étalonnage et à la traçabilité des mesures. Les laboratoires accrédités selon cette norme répondent à des normes internationalement reconnues et garantissent des résultats de mesure fiables.

Plus d’informations :

Accréditation selon la norme DIN EN ISO/IEC 17025

ITS-90 (Échelle internationale de température de 1990)

L’ITS-90 définit des points fixes de température précis qui sont utilisés dans le monde entier pour l’étalonnage des appareils de mesure de la température. Elle garantit que les mesures sont traçables aux normes internationalement reconnues.

De plus, l’ITS-90 définit le SPRT (thermomètre à résistance de platine standard) comme instrument d’interpolation, qui est utilisé entre les points fixes. Les SPRT offrent une précision maximale et sont utilisés dans les étalonnages précis comme référence et pour mesurer des températures précises.

Plus d’informations :

L’Échelle internationale de température de 1990 (ITS-90)

Importance de la traçabilité dans la métrologie

La traçabilité signifie que les résultats de mesure peuvent être rattachés à des normes nationales ou internationales telles que l’ITS-90. Cela garantit que les mesures sont comparables partout dans le monde. Les étalonnages traçables offrent la sécurité que les appareils de mesure sont conformes aux normes.

Directives DKD

Les directives DKD (Deutscher Kalibrierdienst) sont un recueil de directives techniques qui définissent des exigences et des procédures spécifiques pour l’étalonnage dans différents domaines de mesure, y compris la température. Ces directives fournissent des instructions détaillées pour la réalisation des étalonnages et l’évaluation de l’incertitude de mesure. Elles complètent la norme DIN EN ISO/IEC 17025 et servent de guide pratique aux laboratoires d’étalonnage afin de garantir des résultats cohérents et traçables.

Les directives DKD sont particulièrement utiles dans les domaines spécialisés de la métrologie et favorisent une approche uniforme de l’étalonnage.

Plus d’informations :

Deutschen Kalibrierdienst DKD

Directives d’étalonnage Euramet

EURAMET (European Association of National Metrology Institutes) est une organisation qui encourage la coopération des instituts nationaux de métrologie en Europe. Elle établit des normes européennes et coordonne des projets de recherche afin de garantir la précision et l’uniformité des mesures dans toute l’Europe. EURAMET joue un rôle central dans le développement de méthodes d’étalonnage et de mesure ainsi que dans la traçabilité des résultats de mesure aux normes internationales, y compris l’étalonnage de la température. Une partie importante de son travail est constituée des programmes EMRP et EMPIR, qui soutiennent la recherche métrologique.

Plus d’informations :

EURAMET E.V. – EUROPEAN ASSOCIATION OF NATIONAL METROLOGY INSTITUTES

Appareils pour l’étalonnage de la température

Thermomètres à résistance (PT100, PT1000 et SPRT)

Les thermomètres à résistance mesurent la température grâce à la résistance d’un fil (souvent en platine). Le type le plus courant est un PT100 : Il a une résistance de 100 ohms à 0°C, largement utilisé dans les applications industrielles.

Un autre type est le SPRT (thermomètre à résistance de platine standard), qui est spécialement utilisé pour les étalonnages de haute précision dans les laboratoires. Les SPRT sont définis par l’ITS-90. Ce sont des instruments de référence précis, utilisés dans de nombreux processus. Ils sont étalonnés aux points fixes de température de l’ITS-90. Ils offrent une très grande stabilité et une faible incertitude de mesure et sont importants pour la traçabilité précise des mesures de température aux normes internationales.

Thermoéléments

Les thermocouples sont constitués de deux fils métalliques différents qui sont reliés à une extrémité. La différence de température entre les deux extrémités génère une tension proportionnelle à la température. Les thermocouples sont souvent utilisés dans les applications industrielles et se distinguent par leurs types :

- Type K (Chromel-Alumel) : -200 °C à +1372 °C, universel, stable et largement utilisé. Attention : Effet de type K !

- Type J (Fer-Constantan) : -40 °C à +750 °C, conception plus ancienne, souvent utilisé dans l’industrie.

- Type T (Cuivre-Constantan) : -200 °C à +400 °C, adapté aux basses températures.

- Type E (Chromel-Constantan) : -200 °C à +1000 °C, haute sensibilité.

- Type N (Nicrosil-Nisil) : -200 °C à +1300 °C, haute stabilité à haute température.

- Type S, R (Platine-Rhodium) : Thermocouples en métal précieux précis, haute précision

- Type B (Platine-Rhodium) : Plages de température très élevées jusqu’à +1700 °C, utilisé en métallurgie et dans les laboratoires.

- Type Au/Pt (Or-Platine) : Mesures extrêmement précises jusqu’à +1000 °C, principalement dans les applications de laboratoire.

- Type Pt/Pd (Platine-Palladium) : Plage de mesure jusqu’à +1500 °C, dans les applications de haute précision.

Les thermocouples les plus courants tels que les types K, J, T, N, S, R, B sont normalisés par la norme IEC 60584. Cette norme définit les tables de tension thermoélectrique, les tolérances et les plages de température des différents types.

Pour les thermocouples spécialisés Au/Pt et Pt/Pd, la norme IEC 62460 est déterminante. Cette norme traite des exigences et des tables de tension thermoélectrique de ces thermocouples en métal précieux de haute précision, qui sont utilisés dans les applications scientifiques et métrologiques.

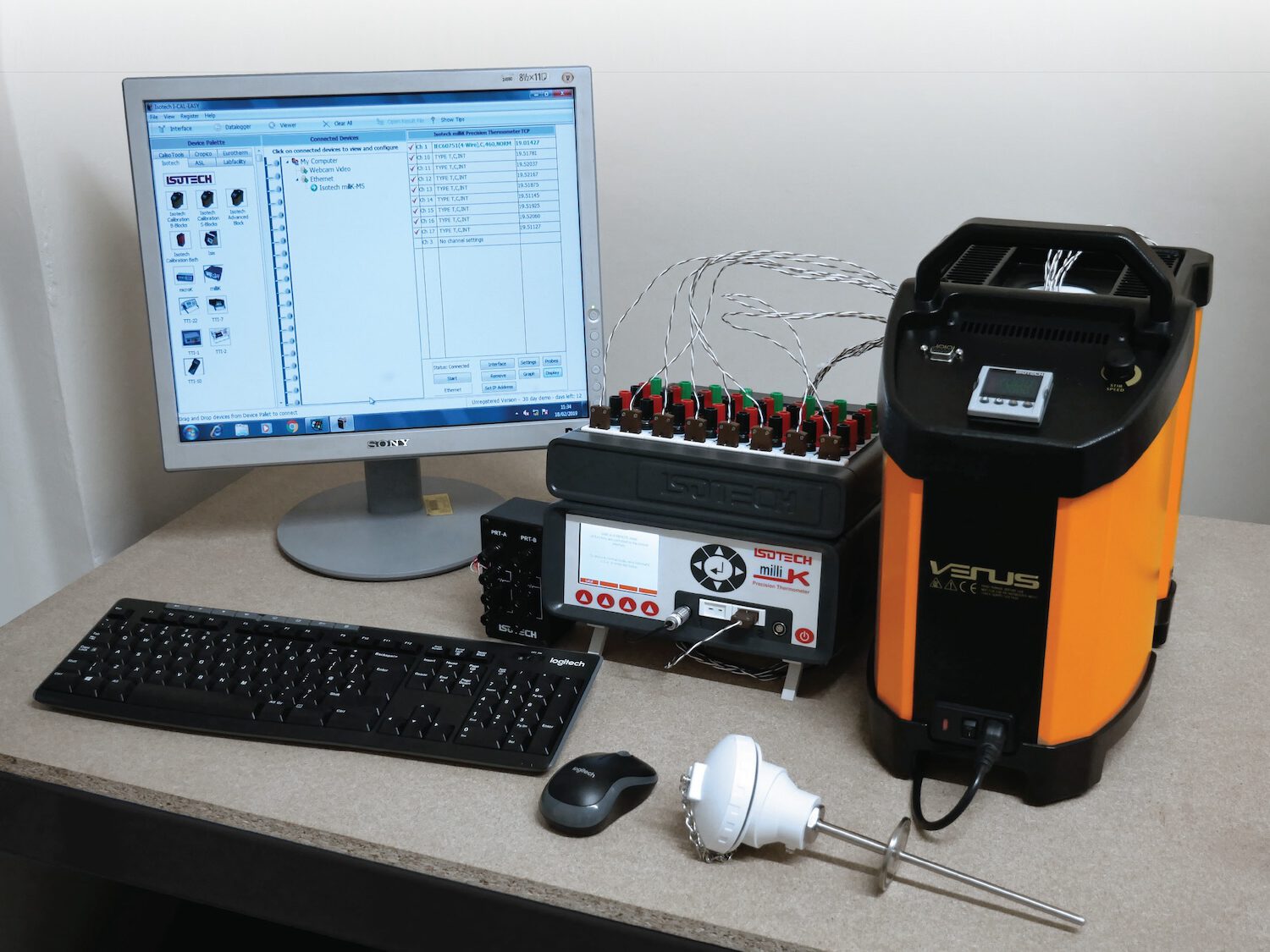

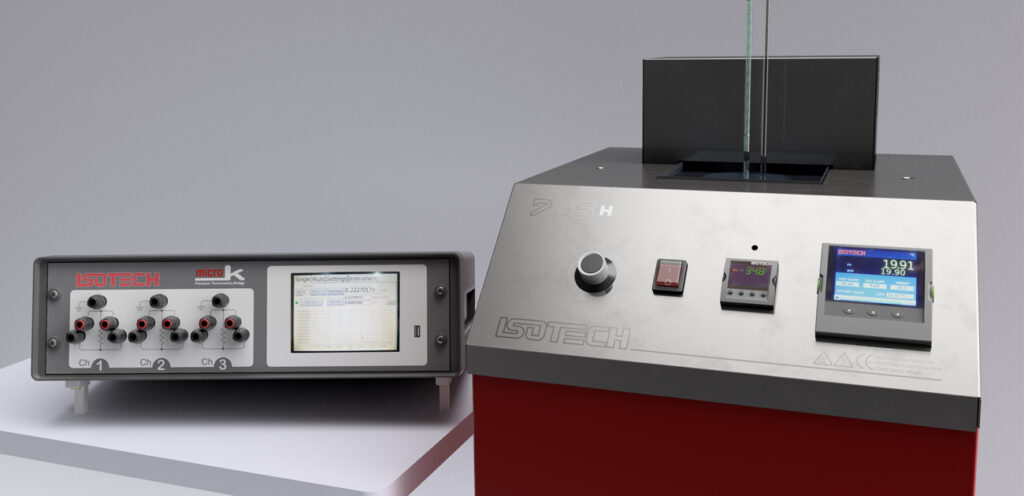

Thermomètres numériques / appareils d’affichage

Les thermomètres numériques et les appareils d’affichage servent à mesurer avec précision les thermocouples et les thermomètres à résistance (RTDs). Ils sont disponibles dans différentes classes de précision et couvrent un large éventail d’applications, des simples applications industrielles aux mesures scientifiques de haute précision.

Ces appareils doivent également être étalonnés régulièrement afin de garantir la précision. L’étalonnage peut se faire de deux manières :

- Individuellement électriquement : L’instrument d’affichage numérique est étalonné isolément.

- En tant que chaîne de mesure : L’étalonnage est effectué avec le capteur de température connecté (thermocouple ou RTD) en tant que chaîne de mesure complète.

Cet étalonnage garantit une mesure fiable et traçable.

Calibrateurs de bloc

Les calibrateurs de bloc sont des appareils portables qui génèrent des températures stables. Ils conviennent à l’étalonnage sur site des thermomètres et des thermocouples sur une large plage de températures. Ils sont flexibles et idéaux pour les applications industrielles.

Les calibrateurs de bloc sont des appareils portables et polyvalents, spécialement conçus pour l’étalonnage des appareils de mesure de la température tels que les thermocouples, les thermomètres à résistance et les thermomètres numériques. Ils sont constitués d’un bloc métallique fixe, qui est soit chauffé électriquement, soit refroidi pour générer une source de température stable. Le bloc comporte des trous dans lesquels les capteurs de température à étalonner sont insérés.

Une boucle de régulation interne assure une température précise et constante à l’intérieur du bloc, créant ainsi un environnement d’étalonnage stable. Les températures générées couvrent souvent une plage d’environ -35 °C à +1200 °C, ce qui les rend adaptés à diverses applications industrielles et de laboratoire.

Les calibrateurs de bloc présentent de nombreux avantages :

- Portabilité : Les calibrateurs de bloc sont compacts et portables, ce qui les rend idéaux pour les étalonnages sur site.

- Large plage de températures : Ils offrent une grande flexibilité, car ils peuvent générer des températures basses et élevées.

- Temps de réponse rapides : Ils permettent des changements de température rapides et donc un étalonnage efficace.

- Facilité d’utilisation : Les calibrateurs de bloc sont souvent conçus pour être conviviaux, avec des commandes numériques pour la température et la stabilité.

- Polyvalence : ils permettent de calibrer différents types d’appareils de mesure de la température, notamment les thermocouples, les RTD (détecteurs de température à résistance) et les thermomètres numériques.

Bien que les calibrateurs à bloc soient adaptés à de nombreuses tâches d’étalonnage, ils offrent une précision moindre par rapport aux bains d’étalonnage ou aux étalonnages à point fixe, en particulier à des températures extrêmement élevées ou basses. Pour les applications qui exigent une précision maximale, comme dans les laboratoires de métrologie, d’autres méthodes telles que l’étalonnage à point fixe sont préférables.

Bains d’étalonnage

Les bains d’étalonnage sont des bains de liquide (par exemple, avec de l’huile, de l’eau ou de l’éthanol) qui assurent un étalonnage très précis des appareils de mesure de la température. Ils offrent un environnement de température extrêmement stable et sont utilisés dans les laboratoires pour obtenir une précision supérieure à celle des calibrateurs à bloc.

Fours d’étalonnage

Les fours d’étalonnage sont conçus pour l’étalonnage à haute température, souvent jusqu’à 1200 °C. Ils offrent un environnement précis et contrôlé pour l’étalonnage des thermomètres.

Ces appareils sont particulièrement adaptés aux applications où la précision des étalonnages dans les calibrateurs à bloc est insuffisante. L’étalonnage avec des fours d’étalonnage est moins mobile qu’avec des calibrateurs à bloc et nécessite souvent un environnement de laboratoire spécial. De plus, ils ne conviennent pas aux très basses températures.

Les fours d’étalonnage sont constitués d’un espace de four chauffé électriquement qui assure une répartition uniforme de la température à l’intérieur. Les capteurs à étalonner sont introduits dans le four, où ils sont exposés à la température stable pendant une période prolongée. La température est contrôlée avec précision par des circuits de régulation intégrés. Les thermomètres à étalonner sont ensuite comparés à des thermomètres de référence étalonnés.